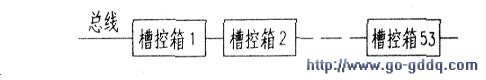

采用ASC-III型铝电解模糊控制系统.槽控箱(下位机)与运行室监控电脑(上位机)布局如右图.槽控箱安装在电解槽旁边,它其实就是一台小电脑,时刻采集槽压(电解母线的电压)、电流信号,并对其计算判断,通过位总线传送到监控电脑。与此同此,槽控箱还需对监控电脑发出的指令是否动作作出判断,如果动作,则不显示故障,否则将其故障依代码的形式经总线传送到监控电脑,运行人员在电脑上发现故障代码通知维修工到现场处理故障。

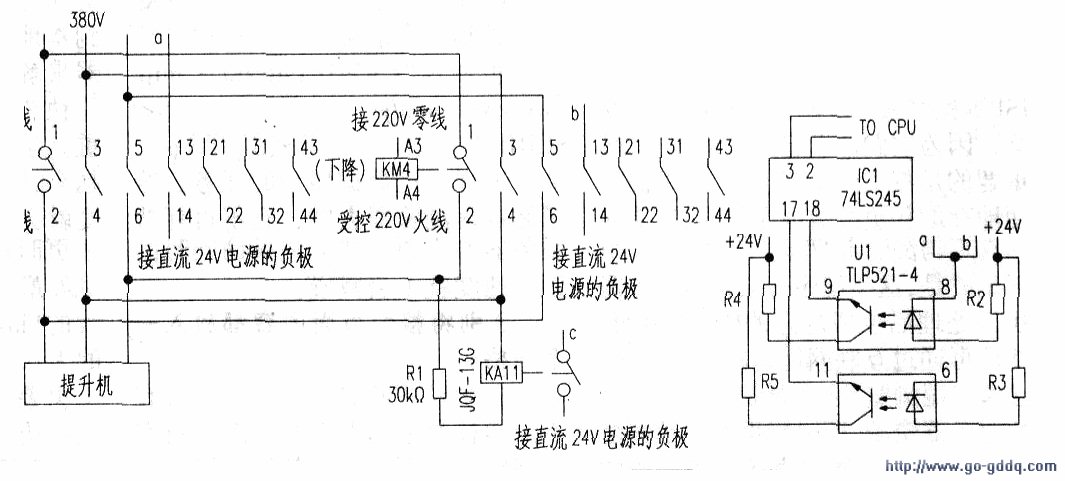

近段时间,生产口出现06故障(提升机加电不吸),05故障(提升机工作不吸)非常多,其检测原理(参照上图)简述如下:当控制程序发出提升机升(降)的指令时,相对应的交流接触器KM3( KM4)线圈得电,主触头吸合,电机得电而正转(反转).同时交流接触器的常开辅助触头(13、14)闭合。由于交流接触器的14端接直流+24V的负极,从而光耦TIP521 -4的(8)脚变为低电平,内部的发光二极管导通,(9)脚输出高电平,通过74LS245(八同相三态总线收发器)处理后送人槽控箱的CPU.CPU作出正确判断,提升机加电正常;假如程序发出提升机升(降)的指令后,CPU未检测到(14)脚的低电平信号,则发出06故障代码;当提升机工作后,继电器KAA11线圈得到380V经电阻R22(30kn)降压约220V的电压,继电器吸合,常开触头(1、2)闭合。由于(2)脚接直流+24的负极,从而光耦TLP521-4的(6)脚变为低电平,内部的发光二极管导通,(11)脚输出高电平.通过74LS245处理后送入槽控箱的CPU,CPU作出正确判断,提升机工作正常,假如CPU未检测到继电器KAI1的(2)脚低电平信号,则发出05故障代码。

技术人员在现场对其发生05、06故障的槽控箱仔细观察,在控制程序发出提升机加电和工作的信号时,交流接触器(KM3、KM4)及继电器KA11都有相应的动作,说明交流接触器线圈得电,并且在操作提升机升,降时,提升机确实已经动作,看来大多数05、06故障是假故障,那为什么会显示05、06故障呢?是哪一环节阻挡了反馈信号?到现场拆回一台槽控箱到维修室,大量分析研究,排除极少数是接插件接触不良外.90%都是交流接触器辅助常开触头或继电器常开触头在闭合后.接触电阻大(高达上千欧)。

问题找到了,但如何解决还是有难度,因为电解车间粉尘大,高温氧化严重,曾经实验过用细砂纸打磨其触头,但效果极差,运行几天故障依旧,返修率极高。为了降低生产成本,不能总是更换交流接触器这样昂贵的配件。反复试验,终于设计出如下图电路,在生产中取得了良好的效果。

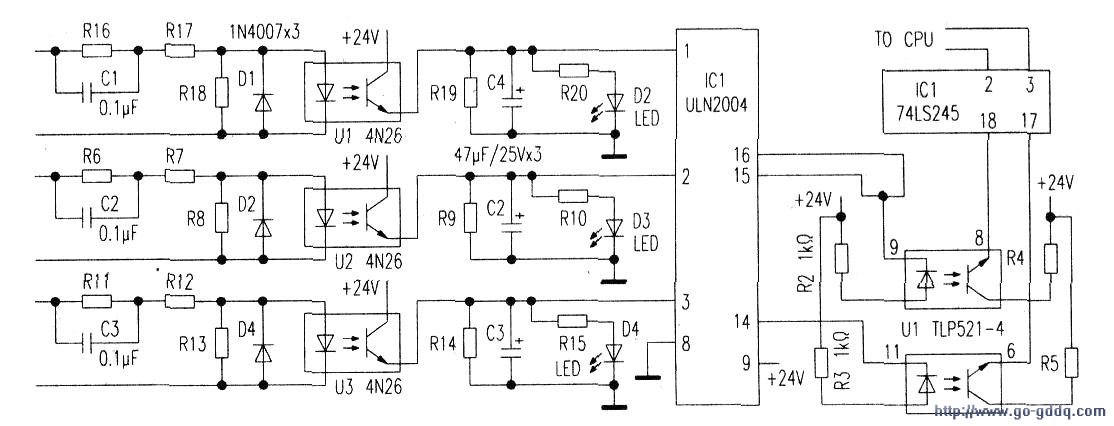

采用电容降压,光耦反馈信号。当KM3线圈得电后.220V电压经电容Cl (O.lμF)降压、R2与R3分压、Dl整流、光耦Ul (4N26)导通,经电容C4(47μF/25V)滤波,得到平滑的电压加到ICl (ULN2004)的(1)脚。桐对应的(16)脚变为低电平,R19为泄放电阻,光耦TLP521-4的(8)脚变为低电平,内部的发光二极管导通,(9)脚输出高电平,通过74LS245(八同相三态总线收发器)处理后送入槽控箱的CPU.CPU作出正确判断,提升机加电正常。其他两路的工作原理同上。

ULN2004是一个7路反相器,即当输入端为高电平时ULN2004输出端为低电平,当输入端为低电平时ULN2004输出端为高电平。由于采用的是电容降压,整个线路布局非常简单,全部元件安装在ScmXLOCm的电路板上,不影响槽控箱原来结构。