这种结构的最大特点是车身没有明显的骨架,是由外部覆盖件和内部板件焊合而成的空间结构,车身就作为发动机和底盘各总成的安装基体,兼有车架的作用并承受全部载荷,其结构设计十分符合汽车轻量化的标准要求。

3.结构方面

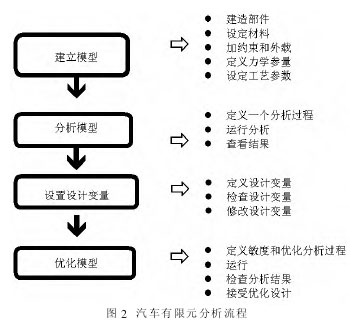

计算机技术在节能型汽车研发中的作用十分重要,能够对汽车结构进行优化设计,在保证汽车结构性能的同时达到环保、节能效果。有限元分析、局部加强设计等都是计算机的设计方法,如:有限元分析中,采用MSC.Patran/Nastran 有限元软件,对汽车进行强度计算和模态分析等,如图 2 所示。

在节能型汽车研发中,通过计算机有限元分析创建生产制造模型,能为汽车结构改造设计提供较大的帮助,并在计算机上实现自动化模式调试,保证汽车节能构造的性能,优化了节能型汽车的工艺流程。

4.材料方面

轻质材料的使用可大大降低汽车的重量,目前市场上运用较多的材料包括:铝、镁、陶瓷、塑料、玻璃纤维、碳纤维复合材料等。如:铝合金材料的使用可使得同款汽车的重量减小 20%左右;与传统的锌制转向柱上支架相比,镁制件降重 65%。

四、轻量化材料研发技术的运用

材料的重量在整个车身重量中占据了主要部分,通常达到 80%,因此,研发新型的轻量化材料是降低汽车重量的根本措施,汽车企业要结合节能型汽车研发工作的需要,自主研发或对外引进轻质、高性能、易成形、可回收的新型先进轻量化材料,这也是解决汽车轻量化技术难点的关键。目前,轻量化材料研发技术主要针对铝合金、镁合金、钛合金三方面进行。

1.铝合金

国内汽车制造中使用到的铝合金包括:铝基复合材料、铸造铝合金、变形铝合金等,这些都是未来轻量化材料研发技术的主要对象。如:铸造铝合金,适用于气缸盖、活塞、进气歧管、摇臂等;变形铝合金,适用于车身面板、车身骨架、车轮、装饰件和悬架系统零件等。

2.镁合金

镁合金在节能型汽车研发中可用于离合器壳体、仪表板骨架、离合器踏板、制动踏板固定支架、座椅等。镁合金的减重效果比其他材料要明显得多,如:镁制件与锌制件相比,减重超过 60%;镁制件与钢制件相比,减重超过 40%;镁制件与铝制件相比,减重超过 30%。

3. 钛合金

钛合金不仅具备减重作用,还具备高强度、抗腐蚀、耐高温的效果。但由于这种材料价格昂贵,仅用于高档豪华汽车的制造,如:α+β 系钛合金制造的发动机连杆,在强度上与 45钢调质相当,但汽车重量可减小 35%左右,在悬架弹簧、气门弹簧、气门的制造中也很适合。

五、结论

为适应汽车轻量化技术的需要,企业在生产制造汽车时应严格按照“轻量化”标准加工,通过采用轻量化技术、材料、工艺等,在提高节能型汽车性能的同时,也减小了车身重量和成本造价。