对比实测前风窗玻璃表面风速(图3) 和实际除霜效果图 (参见图1), 除霜趋势基本一致: 燃烧点在B区下方之下, 前风窗玻璃两侧和上部风速过小, B区较多区域风速小于1m/s。 因此 , 风速分布不合理是导致该车除霜效果差的一个主要原因。

1.3 除霜风道分析及改进

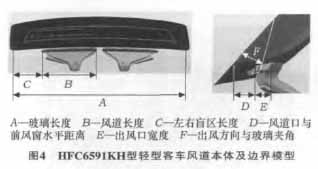

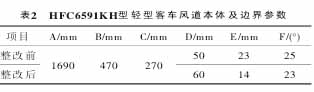

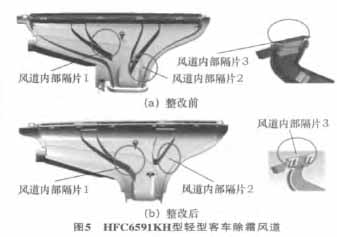

测量风道本体及边界模型(图4), 分析风道本体及边界参数 (表2) 如下: ①与玻璃长度A相比,风道长度B过短, 左右盲区长度C过长, 导致前风窗玻璃两侧无风; ②风道出风方向与玻璃夹角F较大,风道口边缘与前风窗边缘X方向距离 D 距离过小 ,导致燃烧点未达到A、 A′、 B区; ③风道出风口宽度E过大, 导致出风截面积大, 风速小; ④风道内部导风隔片设计不合理, 导致风速左右分布不合理。

由于仪表板安装结构限制和造型约束, A、 B、C 3个参数不能修改 (即第①点), 对D、 E、 F和风道内部导风隔片进行修改(即②、 ③、 ④点)。

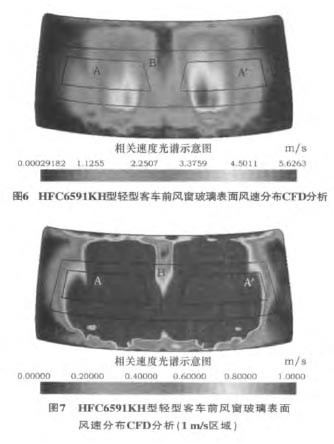

经过8轮数模修改和CFD分析 , 找到最优修改方案: D、 E、 F修改后数值如表2所示 , 风道内部隔片修改前后如图5所示 , CFD分析前风窗玻璃表面风速分布如图6所示。

由CFD分析结果可以看出, 玻璃表面风速改善显著,燃烧点提高到A、 B区之间, 大于1m/s的区域覆盖了大部分的B区 (图7), 但由于A、 B、C的数值未修改,导致两侧风速过小。

1.4 整改后验证

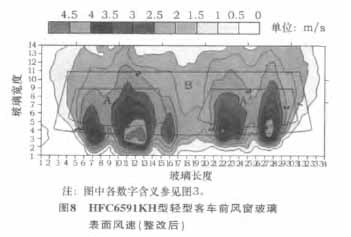

按最优方案制作除霜风道样件,装车后实际测量前风窗玻璃表面风速如图8所示。 与CFD分析结果基本吻合, 燃烧点抬高, B区风速大于1 m/s区域大于90%, 风道整改效果较为理想。

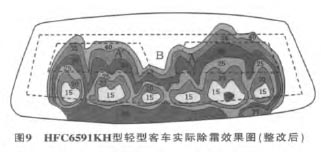

装有整改件的样车经除霜试验验证,实际除霜比例如表1所示。 40 min时B区除霜面积提升显著 ,分析实际除霜效果图(图9), 与实测风速分布高度吻合。由此证明,改进风速分布对提升除霜性能有着至关重要的作用。