(2)漆膜缺陷测试

测试混合了不同比例固化剂的原子灰对漆面缺陷的影响(见表2)。使用厚度为 10mm 的钢板,分别铣出5mm 深度的方形凹陷(见图 8),每块板分3 层填充不饱和原子灰(单层厚度低于2mm),分别使用不同固化剂的两种型号原子灰(型号 A,型号B),按缺陷车工序进行涂装处理(见图9、10、11),观察面漆缺陷:

步骤一:清洁(见图8);

步骤二:环氧底漆(见图 9);

步骤三:分 3 层刮涂原子灰,固化剂比例分别为 0.5%,1%,2%,2%,其中一块2%比例加烘烤工序(见图10);

步骤四:中涂漆(见图 11);

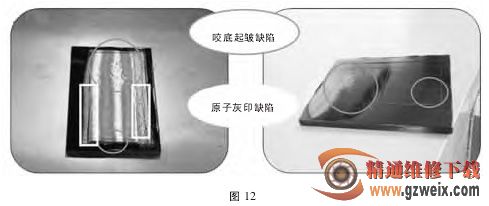

步骤五:面漆(面漆施工完三天后图片———图 12、13、14、15);

步骤六:①测试 1 号板,原子灰固化剂比例=100:0.5;

②测试 2 号板,原子灰固化剂比例=100:1;

③测试 3 号板,原子灰固化剂比例=100:2);

④测试4号板,原子灰固化剂比例=100:2,加烘烤工序;

(3)试验测试结果

试验测试样品的漆膜状况判断结果(见表3)。

从以上测试我们得出结论如下:

1.在固化剂比例小于1%的状况下,原子灰将导致后续工序的漆层产生咬底起皱缺陷;

2.在烘烤工序欠缺的情况下,厚度约为5mm的原子灰收缩性不能满足涂装要求,导致后续漆层产生原子灰印缺陷;

3. 在固化剂比例正确的前提下,厚度约为5mm的原子灰增加适当的烘烤工序可以避免后续漆层的咬底、原子灰印缺陷。

四、工艺改善建议

经过现场测试和实验室验证,最终确定漆层的“咬底”和“起皱”缺陷是由于原子灰固化剂配比不正确导致的。针对不饱和聚酯原子灰的特点,以及结合后续大量的实车应用效果,我们向涂装车间提出不饱和聚酯原子灰应用在汽车涂装修补领域的工艺改善方案,应用至今,彻底解决漆层咬底缺陷,后续未再出现任何问题。

1.要求漆工按正确比例(1.5%~3%)添加固化剂并充分搅拌,建议增加称量工具;

2.禁用单组分原子灰和涂料;

3.建议单次刮涂厚度不应超过2mm;

4.总体厚度超过5mm的原子灰工序增加烘烤工序(60℃×20min);

5.中涂漆固化增加烘烤工序(60℃×30min);

6.由于温差及使用条件苛刻,不推荐在发动机盖板上使 用 超 过10mm 的原子灰进行大面积施工,如遇其他工件需刮涂超过5mm 原子灰,建议用一下工艺进行处理:

步骤一:打磨彻底去除所有漆层及旧原子灰至基材,并清洁;

步骤二:环氧底漆施工,烘烤干燥后打磨;

步骤三:原子灰(单层厚度小于2mm,总体厚度小于 5mm),烘烤干燥,打磨(如果使用水磨需再次烘烤)清洁;

步骤四:中涂漆施工(分三道喷涂),烘烤干燥打磨,清洁;

步骤五:如果仍需原子灰施工,重复步骤三和步骤四;

步骤六:面漆施工,烘烤干燥打磨。

五、结语

不饱和聚酯原子灰是汽车售后市场领域的涂装工序不可缺少的产品,除了可靠产品质量以外,正确原子灰的施工工艺也是影响涂装修补品质的重要方面。在汽车售后市场,在遇到涂装漆膜缺陷时,由于追溯困难等方面的原因,技术人员往往先考虑涂料和原子灰的产品质量问题,而忽略了工艺缺陷。

从这个案例可以看到,简单的物理测试方法也可以成为我们追溯问题源头的有效工具,从而为后续的工艺改善提供有力佐证。