本文的启示来自一起由原子灰导致的涂装事故的处理过程,后文是对该事件的分析和总结,以供同行参考。

一、涂装事故背景

1.涂装缺陷

汽车发动机盖事故后,经 4S 服务站进行钣金及涂装修复作业,新漆涂装覆盖整个盖板,7 天后面漆层出现大面积的咬底及起皱缺陷,具体部位如图 1 所示。

2.缺陷判断

经过在现场查看缺陷状态,并向施工人员详细了解涂装工序,初步判断可能有如下因素造成漆膜缺陷。

(1)原子灰因素

① 由于新换原子灰型号,新型号原子灰产品存在质量缺陷(为方便区分,将旧型号和新型号的产品分别命名为A型号和B型号,下同);②单次刮涂原子灰的厚度过厚;③ 原子灰固化不良;④ 使用了单组分原子灰;

(2)中涂漆层因素

①未使用中涂对原子灰进行封闭,或中涂层过薄;

②中涂漆固化不良;

③使用了单组分中涂;为了确定到底是什么因素导致的漆层缺陷,我们决定通过现场测试和实验室试验两部分进行分析和研究。

二、现场测试

1.中涂层因素导致缺陷?

现场对缺陷漆层进行局部除漆处理,测试中涂漆层干膜厚度范围为 50~80μm(厚度正常),测试漆膜附着力正常(固化正常,双组分),符合标准的涂装要求,可以排除该因素导致缺陷产生的可能性。

2. 原子灰存在质量缺陷?

(1)初步分析及判断

现场对缺陷漆层进行局部除漆处理,发现确实使用了 B 型号的原子灰,同时根据原子灰分层刮涂产生的颜色区别来判断,主要存在以下问题:

① 单次刮涂厚度超过 5mm,这是导致原子灰收缩过大的因素,极易在其覆盖边缘产生原子灰印(见图2);

② 部分原子灰固化不良,硬度偏软,以及灰体偏浅的颜色,综合以上因素判断固化剂比例偏少或搅拌不均匀(见图3);

③原子灰总厚度超过2mm,对于高温差以及振动频繁的发动机盖来说,过厚的原子灰涂装有极高的涂层脱落风险。

(2)测试验证

为了验证漆膜缺陷是否由以上分析原因导致,在现场模拟原涂装工序,对原车进行如下验证方案:

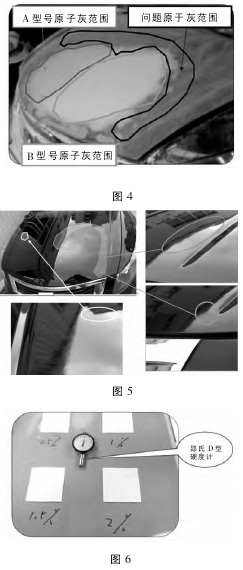

① 分区域刮涂 A 和 B 两种不同型号原子灰,严格控制混合比例和单层厚度,并遗留部分问题旧原子灰区域,参照原涂装工艺进行喷涂处理(见图 4);

② 为缩短缺陷产生的周期,对涂装完成后的发动机盖置于太阳下暴晒处理,并定期起动发动机模拟发动机盖的实际温度变化周期;

③ 测试盖板在涂装完成两天后,在问题原子灰范围再次出现漆层咬底和起皱缺陷(见图5);

④根据现场测试的结果,初步确定该发动机盖涂装缺陷主要由原子灰导致,但排除了B型号原子灰存在产品质量问题的可能,判断还是由于不正确的原子灰施工工艺导致漆膜缺陷的产生。

三、实验室测试

为了进一步验证不正确的原子灰施工工艺是否导致漆膜缺陷的产生,在实验室采取了如下测试:

1.实验过程

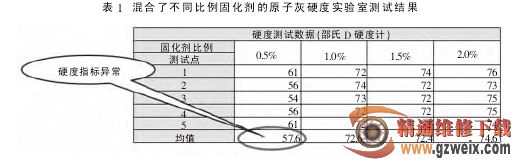

(1)硬度测试

测试混合了不同比例固化剂的不饱和聚酯原子灰固化后的硬度(见图 6)。实验室测试结果表明,按 0.5%比例添加固化剂的原子灰样品硬度出现异常(见表1),主要原因是原子灰成分中的不饱和树脂没有与足够的固化剂(过氧化物)产生交联反应,原子灰中粉末填充成分亦未能生成有效整体所致。对比实车原子灰硬度检测(见图7)的结果,我们判断漆膜缺陷区域的原子灰固化剂添加比例小于1%。