1.螺栓拧紧基本理论

1.1 夹紧力

螺纹联接通过对螺纹件施加一定的扭矩,使被联接件受到足够的夹紧力,来保证被联接件在空载或负载的情况下,可靠、紧密地联接在一起。所以,夹紧力的大小(一般称作预紧力)是评价螺纹联接质量好坏的主要标准。过大的预紧力可能会导致螺纹件的断裂,或被联接件的压损;过小的预紧力则不能起到夹紧被连接件的作用,进而导致联接失效。

在螺栓装配过程中,预紧力的测量比较困难,所以一般通过测量施加在螺纹件的扭矩来间接地衡量装配过程中在螺纹件中产生的预紧力。

Q0=MKtd×10-3

其中:

Q0—预紧力,N

M —力矩,N·m

Kt—计算系数

d — 螺栓的公称直径,mm

计算系数 Kt与螺纹表面、法兰的粗糙度、润滑状况、拧紧速度、所用拧紧工具以及反复拧紧时的温度变化有关,通常在 0.1~0.3 之间变化。Kt的变化将导致预紧力 Q0也发生较大变化,变化范围大约在 40%左右。由计算公式可以看出,力矩与夹紧力呈正比关系。

1.2 拧紧曲线及其基本形态

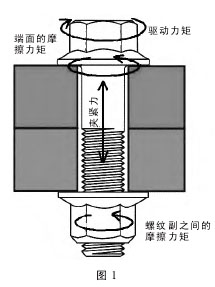

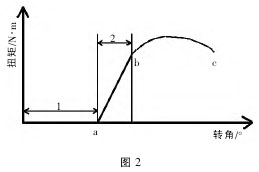

如图 1,假设螺母固定,拧紧螺栓,忽略摩擦力及被联接件的变形,螺栓从开始旋入螺母,到其下端面接触被联接连接件,这个过程螺栓不受力,驱动力矩为零。随着螺栓的继续旋入,螺栓开始接触到被联接件,并对被联接件产生夹紧力,同时也受到来自于被联接件的反作用力,由于忽略了被联接件的变形,所以这个过程中的螺栓等效于一个在被逐渐拉伸的杆件。根据材料力学的知识,可以绘出拉力与伸长量的曲线。考虑螺纹连接的特殊性,力矩可以反映出夹紧力 , 而 且 螺 栓 每 旋 入 螺 母 一 圈(360°),螺栓端面与螺母下端面之间的距离减少一个螺距,所以可以用螺栓旋转的角度来衡量螺栓的轴向伸长量。这样,拉力———伸长量的曲线,可以用力矩———转角曲线代替,就得到了理想状况下的拧紧曲线,如图 2所示。图 2 中过程 1 是螺纹件逐渐被旋紧到被联接件的过程,整个过程中力矩为零;a 是螺纹件端面与被联接件的贴合点,从这一点开始,力矩随转角的增加而线性增大;过程 2 是螺纹件逐渐被拧紧的弹性变形过程,b是屈服点,屈服点之后,螺纹件发生塑性变形,螺纹件长度显著增长,力矩随转角增加的幅度变小,并在到达一定位置时,开始随转角的增加而减小,直到 c 点,螺纹件断裂。

实际生产中,摩擦及被联接件的变形是客观存在的。在螺栓装配的起始阶段,由于此时螺栓端面尚未接触到被联接件,所以拧紧螺栓的转矩,只是用来克服螺纹副之间的摩擦力。随着螺栓的不断旋入,螺纹件逐渐与被联接件接触,此时的驱动力矩一方面要克服螺纹副中的摩擦力,同时还要克服来自于螺栓下端面与被联接件之间的摩擦力及对被联接件产生夹紧力。对于不同的拧紧驱动力矩中,用于夹紧力的部分比例是不变的(大约 10%),所以,实际的拧紧曲线与理论曲线的形状基本一致,只是起始力矩不为 0。

2.拧紧曲线在螺纹联接装配中的应用

质量问题的产生原因通常有人、机、料、法、环、测等六个方面,所以本文将从相关的主要影响因素分类阐述。

2.1 由“人”引起的拧紧质量问题

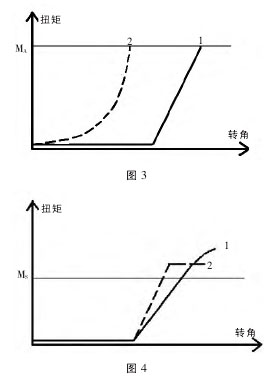

操作者在螺栓装配过程中的不正确操作,经常会引起假力矩(即力矩满足工艺要求,实际的夹紧力不足),造成螺栓联接的失效。由于传统的判断螺纹联接质量的方法是测量设备拧紧后的力矩,此类错误很难被发现。这时,就需要发挥拧紧曲线的作用了。如图 3 所示,MA是产品力矩,1 是正常的拧紧曲线,2 与 1 相比,力矩在起始阶段就迅速增高,原因是操作者并没有将螺栓垂直的旋入工件,螺栓相当于一个丝锥,重新在螺纹孔攻丝,此过程的巨大摩擦力产生了力矩达到产品要求的假象,所以这个拧紧过程是不合格的。

如图 4 所示,螺纹联接采用转角拧紧法,MS是起始力矩,2 与合格曲线 1 相比,2 在角度拧紧过程中出现了一段力矩随转角无明显增大的部分,原因可能是,操作者在转角阶段并没有使拧紧设备静止不动,而是使设备在旋紧螺栓的方向上一起旋转,设备驱动套筒虽然旋转了要求的角度,但是其与螺帽之间并无相对运动,也就没有产生要求的预紧力,所以这个过程也是不合格的。