其测试和调整方法是:先将双前轴的前后轮用千斤顶顶起,将转角仪放到顶起的两个车轮下,然后将两个车轮放下,转动方向盘,使两个前后转向轮转动,回位后,测出数值(仔细地用光束镜分辨出,若周围光线较强的话,则无法看清。)反复几次才能依次测出两个前转向轮的车轮定位角。最后再调整连接双前轴的第一过渡拉杆,测出两个双前轮的相对角度。经过反复多次的调整和测量(其中对两个双前轴分别调整了前束),才将双前转向桥的前轮调整完毕(其人为误差不计)。按照上述要求调整一台8×4 车的双前转向桥的前轮,即便顺利和熟练的话也要 4~5 小时调试一辆,其效率之低,可见一斑。该仪器操作相当繁琐、复杂,精度低。人为和环境因素干扰大。是一种淘汰产品。

目前国外在国内销售的用于测量卡车的前轮定位仪基本上是三大品牌:瑞典的优胜、德国的百斯巴合、美国的比线。

上述三种品牌虽然能够对卡车的前轮进行定位测量,但是由于其设计原理决定了该类产品使用中的很多局限和不足,已经引起用户购买之后的许多不如意的情况的发生。

这些原因也正是目前国内外卡车(非独立悬挂)在整车检测中拒绝使用定位仪的原因(仅在故障分析时使用)。归纳起来大致有以下几个方面:

1. 测量过程极其繁杂

该类仪器在测量前必须在车架前后找到中心点,放置标尺,使前后二个标尺对准,作为测量的基准。

(1)基准确立后,再在某一轮辋上装上测量装置,转动车轮,使测量装置的转轴与车轴平行。

(2)转动测量装置上激光器,先使激光照在前标尺上,记录激光在前面标尺的刻度位置,再用同样方法记录激光在后面标尺的刻度位置;高挡设备对前标尺的实测位置进行计算(如瑞典优胜产品)(低档产品用人工或计算器进行计算)得出前束角度参数;从水平仪上气泡偏移的刻度值得出倾角的参数。

(3)对每个车轮都要重复上述步骤一次。

2. 劳动强度大,调整时间长

由于安装设备、传动设备、计算参数等调整时需要重复进行,多轮更应分轮比较测量,大大地增加了劳动强度。由于测量精度受人为因素的影响过大,难免带来测量精度的不准确性。

3.车辆调整后,还需再测量一次

4.各车轮参数分别测量记录,无整体感

通过对测量车轮定位仪器的分析,我们不难看出,用上述仪器对 8×4 车进行前轮定位测量和调整,效率低下,无法满足我们现生产的需求。

五、影响前轮胎异常磨损的可控变量分析

经过对 8×4 车进行仔细分析和调研,发现 8×4 车其实就是两个单独的前桥用转向拉杆连接而已。况且这两个前桥都是非独立悬挂桥,除了前轮前束之外,其前轮定位角都是按设计要求,在生产加工中完全能保证的,并且我们实际测出的参数与设计要求基本相符,也无需进行重复测量。而且前轮定位角在非独立悬挂系统中,一旦装配成品后基本上是不能调整的(前轮前束除外)。若前轮定位角与设计相差较大,除了更换前轴或主销外,别无他法。

基于上述认识,我们认为双前转向桥的前轮定位角除了前轮前束可以测量和调整外,其他定位角测量的意义不大。而用户对 8×4 车主要担心的是轮胎的异常磨损(俗称吃胎)。而造成轮胎异常磨损的主要原因是汽车车架弯曲过大、前后车桥不平行、以及前轮前束过大或过小(后束)、前后转向轮(一二轴)不平行等引起的前轮侧滑量超标而引起的车轮在前进时轮胎侧向滑动造成的。而出厂前的新车不存在车架变形过大或前后车桥不平行的问题,主要原因只能是前轮侧滑量超标。而 8×4 车前转向桥是 2 个单独的前桥通过拉杆连接而成。只要 2 个单独的前桥的前轮定位正确,再把前后轮的相对关系调到符合技术条件的要求,这样调出来的 8×4 车是应该不会出现轮胎异常磨损(吃胎)的。

六、 侧滑台的选定

我们发现侧滑台对汽车进行侧滑试验时,测出的侧滑量是反映汽车前轮定位参数(尤其是前轮前束,他影响轮胎异常磨损)的重要指标。因此,我们决定采用检测线上现有的汽车侧滑台来进行调整并进行试验。该侧滑台是一台德国 MAHA 公司的 MINCⅡ型侧滑测试台,他是一种用于汽车前后轴几何形状测试的单板式侧试台。当汽车沿着直线行驶经过安装在水平地面的测试板时,根据车轮运动的轨迹,测试板被推向左或向右,侧滑偏差以 m/km 为单位,显示在数字显示屏上约 8s。该型设备测量精度高,自动回位性好(回零好),稳定性强。是一种实用方便的测试设备。

七、改进方案分析及数据转化检测

优化方案确定之后,进行了以下步骤:

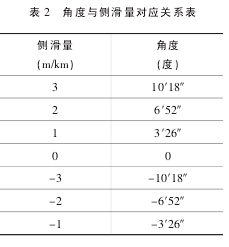

1. 根据前轮定位的作用,首先确定双前车轮(一、二桥转向车轮)要具有一定的前束功能,即要求双前轮分别通过侧滑台测试时,滑动板向外移动。然后,计算出单轮对应的侧滑量与角度的关系。其公式是:角度 α=arctg 侧滑量/1000 ,侧滑量为±3 以内的各数值时,其角度与侧滑量对应关系见表 2。

2. 按照上述表格中数值,再根据确定了双前轮侧滑量的最大值为3m/km,并且两轮侧滑量之差不得大于 2。这样才能保证双前转向轮的平面角之差不大于 10′,而且必须对滑板向同一方向移动(向外或不移动)。

3. 根据上述 2 条的要求,将 8×4车沿着直线以 4km/h 的速度经过单板式侧滑台,第一轴轮(前轮)过后停车(此时后面的轮不能压到侧滑台),这时侧滑台仪表上显示一个数值,等仪表上的数字消失之后,再将第二轴轮(后轮)以同样的速度通过侧滑台,待第二轴轮离开侧滑台后,再停车,记下侧滑台上的数值。若前后轮的数值不符合第 2 条的要求,调整第一过渡拉杆,使调整杆进行收缩或放大,然后再重复上述动作,直到符合要求为止。

八、结果验证

经过多次试验和验证,我们发现表 1 的前束值大于 5 时,其侧滑量都已超过 3 以上,并且前后轮极难调到合理范围内,路试后也发现轮胎出现异常磨损(吃胎),行驶中方向盘也出现了左右窜动现象(不稳定)。因此,必须对表 1 的数值进行修改。经过试验我们将前束值确定为 2~4mm时,两前轮能很好地调到要求的范围内。路试后,未发现轮胎有异常磨损,并且方向盘的稳定性也很好。

先后用德国的 BEISSBARTH 和瑞典的优胜前轮定位仪对 8×4 车进行数据测量分析,我们发现用上述办法测量和调整,车轮的前轮定位参数完全符合其设计要求(双前轮的平面夹角一般控制在 0~7′之间,低于 10′的标准)。

九、效果

经 过 两 年 多 时 间 我 们 对 约16000 辆 8×4 双前轮车进行调整和测试跟踪试验,证明上述优化方案调整 8×4 车的双前转向桥是目前最简单、效率最高、最实用的调整方案。用该方案调整 1 辆 8×4 车,最快的只要3min,最多也不超过 6min。用精密的单板式侧滑试验台来调整和测试 8×4 车双前转向桥,目前也是国内第一家。这套方案用来对 8×4 车进行调整和测试,效率高,效果好。