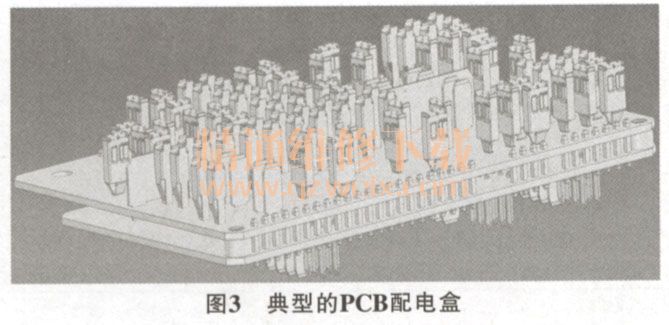

2.1.3 PCB配电盒

该配电盒以PCB(双层板)的形式通过铜箔实现熔断丝和继电器之间的相互关系,PCB的一层焊接有熔断丝插座和继电器插座,另一层焊接有配电盒插接件端子(与线束对接)。图3就是一款典型的PCB配电盒。

1)优点:易于标准化批量生产,产品开发投入较低,设计更改容易且费用低,与线束装配对接方便快捷。

2)缺点:使用范围较窄,因为PCB的特性和铜箔对电流的限制,该类型配电盒不适用于高温环境(如发动机舱)和大电流回路。

2.1.4智能配电盒

智能配电盒是最近几年逐渐兴起的新生代产品,由于汽车的发展越来越快,电路也越来越复杂,这样整车线束的质量也变得越来越大,这时候智能配电盒应运而生。智能配电盒是一个智能控制系统,它将整车BCM和部分的继电器以及熔断丝集成在了一个总的控制单元上,这样就能大大减少传统设计中BCM和配电盒之间大量的导线,这样的设计也使得整车电路的稳定性得以很大的提高。图4是一款典型的智能配电盒。

1)优点:便于集中供电管理,对整车电气性能有很大的提高,能节约大量导线,简化线束。

2)缺点:设计开发难度较大,需要BCM和配电盒的协同开发,整体成本较高(包括维修成本)。

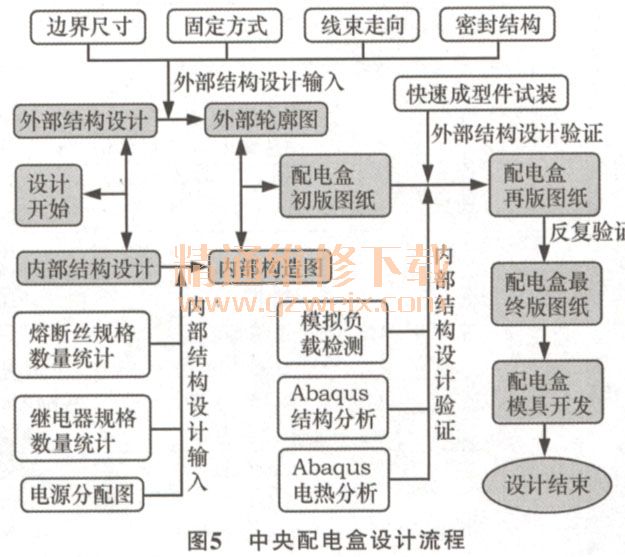

2.2中央配电盒的结构设计

配电盒的设计一般分为内部结构和外部结构设计,我们可按照图5所示的流程来逐步进行。

2.2.1外部结构设计

关于外部结构设计部分,我们需要搜集的输入信息有配电盒的最大边界尺寸、配电盒的固定方式、线束在配电盒的出入方向及位置、配电盒的密闭性(防水或是否带上下盖等)。

1)最大边界尺寸一般是主机厂向我们提供的配电盒与车身其它部件不干涉的基本尺寸,我们在设计时,整体外部尺寸应略小于该尺寸,同时还应考虑到配电盒的安装、拆卸以及维修的方便性,在考虑这些因素后,配电盒的外部结构尺寸也许会进一步缩小。

2)需要根据该配电盒的安装位置以及周边环境来确定配电盒是以螺栓紧固还是支架卡接固定。在设计固定方式时,应充分考虑到配电盒在行车以及极端恶劣的环境下的稳定性,还应考虑到主机厂工人安装的便捷性。

3)出入口的设计因为牵涉到线束的整体布置,在前期阶段可能并不能完全确定下来,后期有更改的可能,我们应根据线束从配电盒的走向(出、入或者只入不出),在确定线束出入口时,应考虑到线束生产时的便利性以及线束在整车上安装的便利性,同时应注意整体视觉效果,保证线束的平顺性,避免线束在配电盒处歪扭或者迂回。

4)密封结构的确定是以配电盒所处的环境位置来确定的,一般发动机舱配电盒均带有上下盒盖,甚至一些车型还要求密闭防水;而驾驶室内配电盒因环境较好,且受驾驶室内空间限制,配电盒均不带上盖,为了防止端子与车体其他部分接触短路,一般要求有下盖保护。