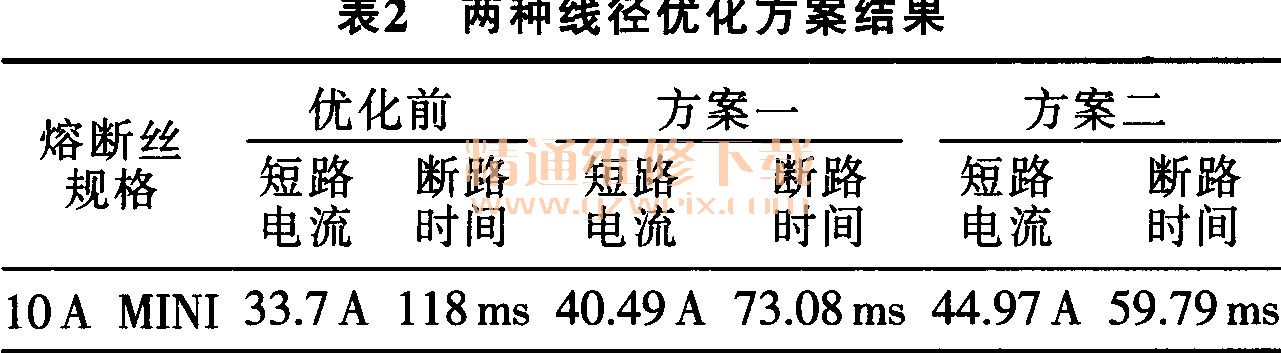

两种优化方案的试验结果见表2。由表2不难看出,随着线径的逐渐加粗,熔断电流逐渐增大,熔断时间逐渐减少,这说明改变回路线径的大小,熔断时间和熔断电流都会随着变化,但是具体用多大的线径比较合适要根据具体的回路来确定,除了满足电路安全和负载要求外,还需要考虑导线的质量及成本。

2.3改变熔断丝特性

我们知道,快熔熔断丝(MINI)的主要作用是防止线路短路,而慢熔熔断丝(JCASE)的主要作用是防止线路长期过载。在短路时,不管是快熔熔断丝还是慢熔熔断丝,都应该熔断。但我们发现,有的回路因熔断丝未能及时熔断而导致线路烧蚀,如图4这个案例。经查证发现图4所示回路中所有的负载没有电机等感性负载,故将20 A JCASE的熔断丝优化为20 A MINI熔断丝,优化前后测试数据见表3。根据表3描述的现象和数据,可以看出优化后的熔断丝不但可以满足回路电性能的要求,而且还可以对回路起到相应的保护作用。

2.4改变回路总长度

一般来讲,不建议采用改变回路总长度的方法对短路性能进行优化,因为改变回路长度可能要改变负载的布置位置或从原理图上改变回路的连接方式,而且还要考虑更改后与其它负载的匹配性等问题,但这一方案也是可行的。根据整车电路系统原理图改变搭铁点的位置来改变整个回路的长度,优化后的回路长度如图5b所示。

测试数据表明,优化前的短路电流为111 A,断路时间为197 ms;而优化后的短路电流为114 A,断路时间只有85 ms,即大大缩短了断路时间。

2.5其他优化方法

关于整车电路系统中短路测试的优化方案,上面几种都是比较常用的,但还有一些其他方法,比如通过改变负载的原理和布置位置等,也可以对电路系统进行整体优化,但是此优化方法比较复杂,实际运用得较少。

3总结

上述优化方案中的测试数据均为在同一温度条件下获取的。对于实车,我们应该根据各个负载的温度场进行选择。影响导线温度的主要因素有两个:①导线由于电流作用而产生的温升;②导线周围环境的温度,所以在优化电路系统时应将其列人考虑范围。