摘要:整车电路系统的主要作用一方面是将各个电器负载连接起来并给负载提供电源和电信号,另一方面是在发生短路时能够及时将电路断开,为负载和线路提供保护。如果电路不能及时断开,那么将对负载和线路构成威胁,轻则烧蚀线束和负载,重则烧毁整车,所以,通过短路测试对电路系统进行优化就显得尤为重要。本文结合实际测试案例重点介绍如何优化整车电路系统。

近年来,汽车行业发展迅猛,汽车已成为人们生活中的一个重要组成部分。然而汽车在给人们带来方便的同时,也给人们带来了伤害,甚至灾难,比如汽车自燃现象,给生命财产造成严重威胁,如何在汽车销售前避免这些问题就显得尤为重要了。整车电路系统短路试验是在新车型开发过程中进行的一项测试,其目的就是查出电路中潜在的不安全因素,为优化电路系统提供支持。

1短路测试方法简介

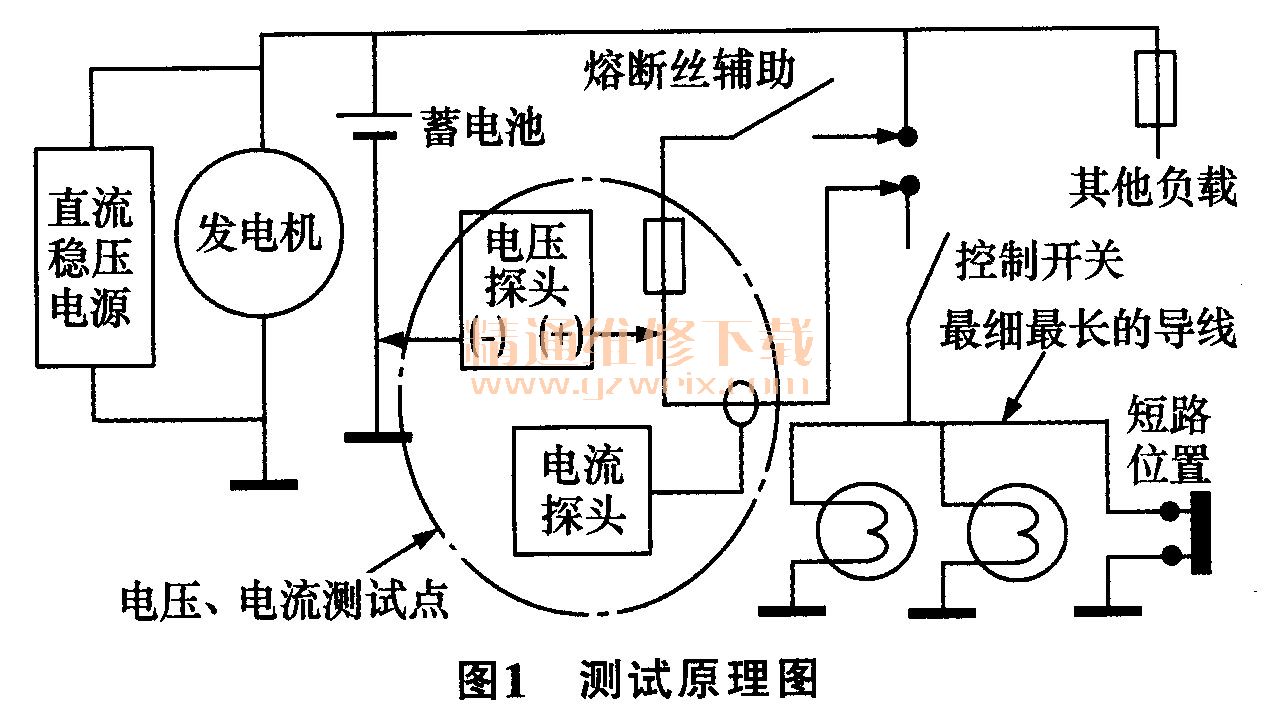

实际测试过程就是按照图1所示测试原理进行实物连接,获取回路的短路电流和熔断时间。

2优化方案介绍

众所周知,熔断丝的作用是在回路电流过大和温度过高时自动熔断,从而保护线路和负载。通过测试和数据分析,我们会发现有些回路测试数据满足不了设计要求,此时就需要对回路进行整改和优化。

下面介绍短路测试中几种常见的优化方案。

2.1改变熔断丝容量

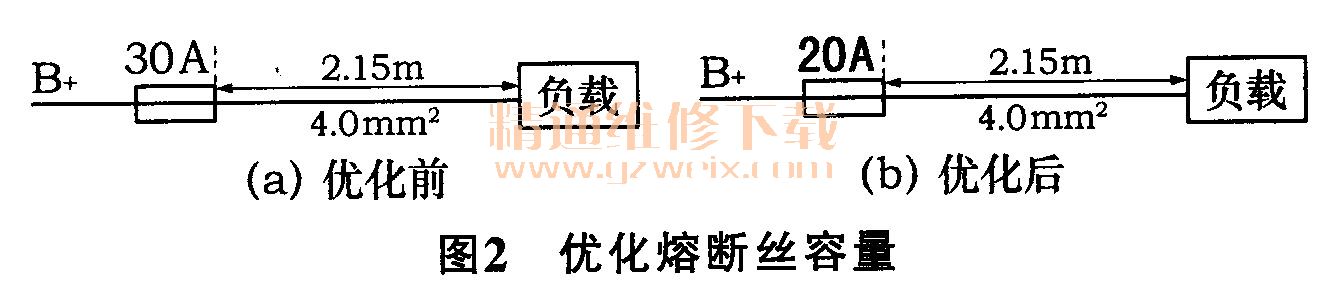

一般来说,熔断丝容量是根据该回路负载特性来选择的,因此,我们可以根据负载特性来改变熔断丝容量,该方法不仅简单易行而且效果显著。如图2所示。但根据整车原理从实车上测试得知,此负载工作电流最大值为12A。由此可见,熔断丝30 A规格选择偏大,所以此熔断丝可以选择20 A规格。

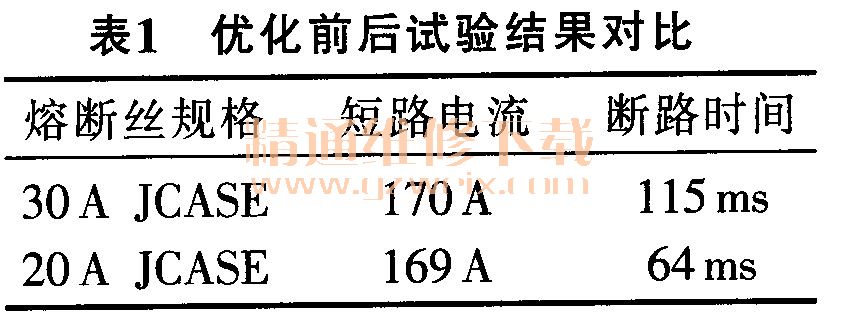

优化前后的试验结果对比见表1。由表1数据不难看出,熔断丝容量优化后,熔断时间几乎缩短为原来的1/2。当然,熔断丝的容量一般在设计的时候就要确定好,如果无法确定所选用的熔断丝是否合适,可以通过测试负载的大小来选定。

2.2改变线径大小

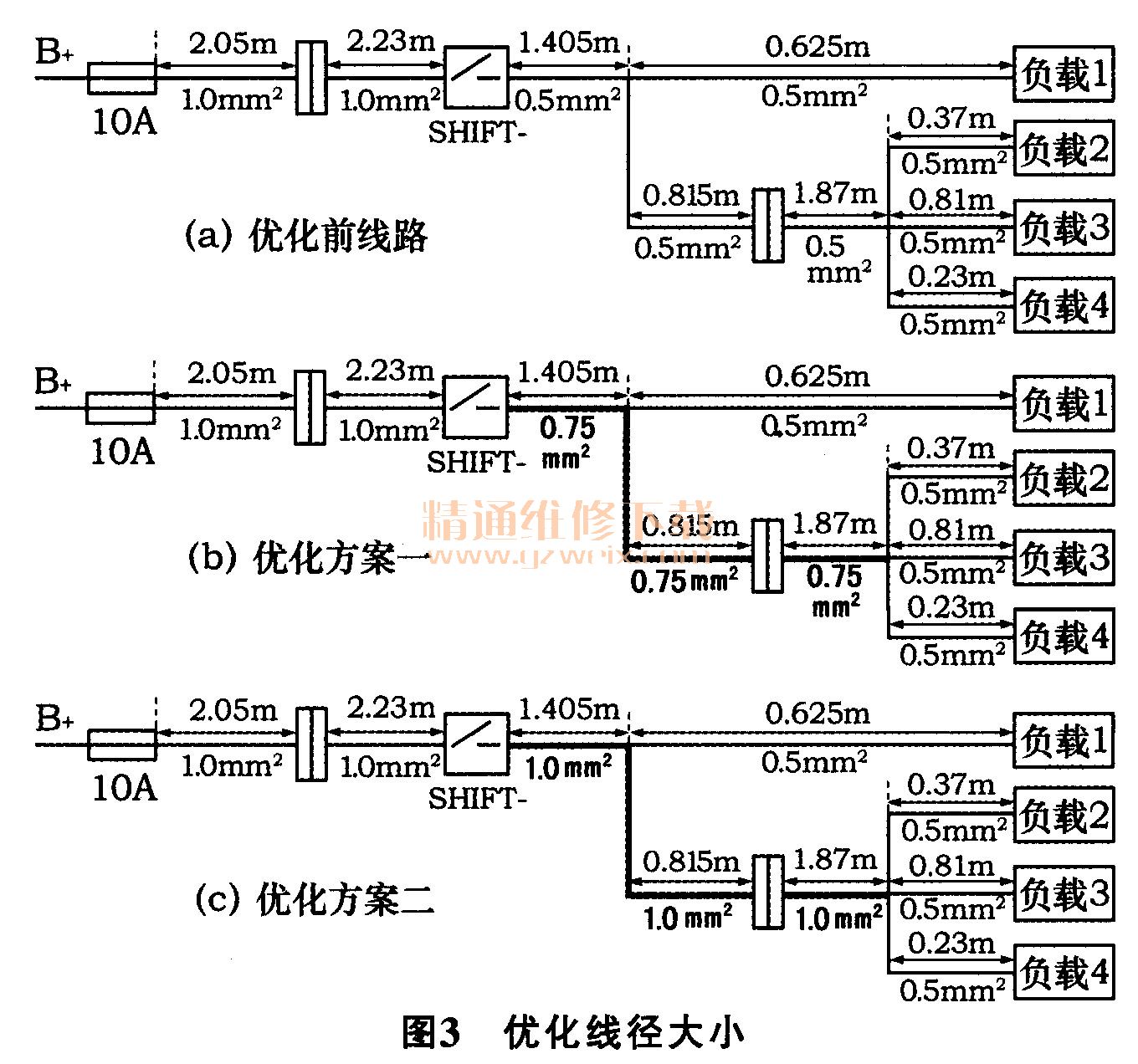

在设计整车线路时,线径大小的选择主要是基于负载特性的要求,但有些导线虽然满足了负载的要求,但对于电路系统来说却存在安全隐患,那么此时就需要优化。对于熔断时间过长的回路,优化的方法就是将回路线径加粗,从而降低回路电阻,提高回路短路电流,缩短断路时间。如图3所示。

优化方案:①将线路中一部分线径由0.5 mm2改为0.75 mm2;②将线路中一部分线径由0.5 mm2改为1.0 mm2。