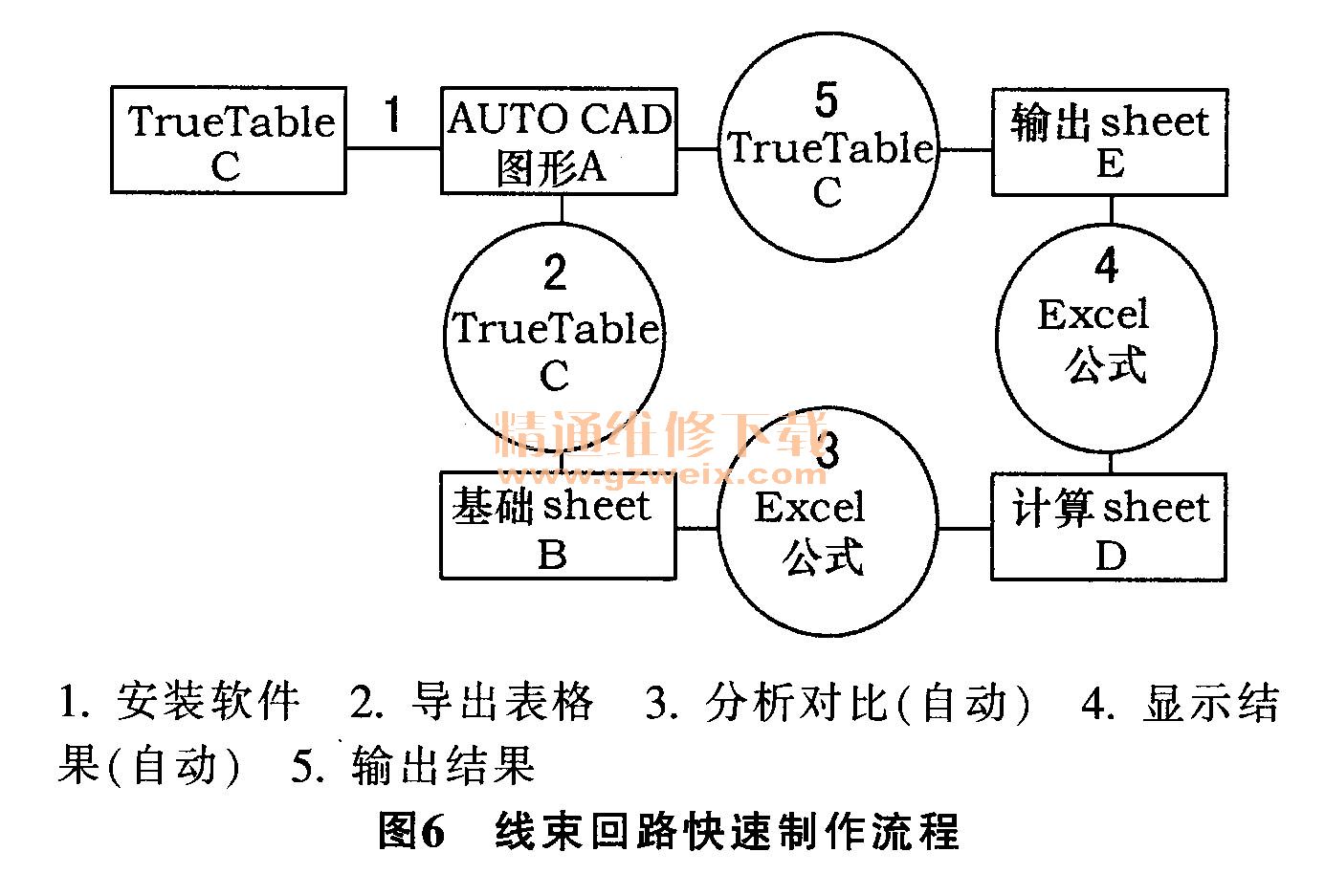

1.2控件使用与公式编译

1.2.1控件使用

控件的使用关键在于设计前对软件的默认属性的设置。

1)输出时,TrueTable应设置为连续输出,否则会大大增加操作时的工作量。同时,须设置输出时将CAD文件中的表格直接输出至关联到当前打开的编译后的程序所在的Excel表格。

2)输人时,须设置仅输人Excel选择区域,这样可以选择性地将Excel表格分几次导人到CAD中,同时也可以将指定的Excel区域更新到CAD图纸的回路明细中。

3)在CAD软件中,需要设置基础sheet、计算sheet,输出sheet等单独分类显示各部分工作内容的工作表。

4)所有插接件端子定义的结构须与Excel表格中预先设定的标题一致。

5)在Excel所有工作区内,将编译的对比分析公式图5导入到CAD图纸的结果设置完成后,须锁定所有可操作区域,不可对相应单元格进行编辑,以免造成公式的意外更改。

6)如输出sheet中任何回路后的回路个数、线径或颜色提示错误字样,不得进行输出到CAD的操作,须进行查找校对。

1.2.2逻辑编译

1)计算sheet

回路号—引用基础sheet中每一个不重复的回路号。

回路数量—按照回路号计算基础sheet中相同回路号的数量,如数量不是2,则提示“回路出错”。

线径校对—按照回路号从基础sheet中找到每个回路第2个位置后的线径,与第1个位置后的线径进行对比,如不一致,则提示“线径出错”。

颜色校对—按照回路号从基础sheet中找到每个回路第2个位置后的颜色,与第1个位置后的颜色进行对比,如不一致,则提示“颜色出错”。

回路来自—引用基础sheet中每一个回路所在的插接件名称。

来自孔位—引用基础sheet中每一个回路前面的孔位号。

回路去向—找到每一个回路的第2个位置,并引用这个回路位置所在的插接件名称。

去向孔位—找到每一个回路的第2个位置,并引用这个回路位置前面的孔位号。

2)输出sheet

线号—引用基础sheet中每一个不重复的回路号码。

起点—按照线号中每一个回路引用计算sheet中对应的“回路来自”。

孔位—按照线号中每一个回路引用计算sheet中对应的“来自孔位”。

去向—按照线号中每一个回路引用计算sheet中对应的“回路去向”。

孔位—按照线号中每一个回路引用计算sheet中对应的“去向孔位”。

线截面—按照线号中每一个回路引用基础sheet中对应的“线截面”。

颜色—按照线号中每二个回路引用基础sheet中对应的“颜色”。

回路个数—校对列,如计算sheet中的回路数量中提示“回路出错”,则相同线号后面的此列显示“回路出错”,否则不显示。

线径—校对列,如计算sheet中的线径校对中提示“线径出错”,则相同线号后面的此列显示“线径出错”,否则不显示。

颜色—校对列,如计算sheet中的颜色校对中提示“颜色出错”,则相同线号后面的此列显示“颜色出错”,否则不显示。

2测试与结果

2.1试验项目与条件

2.1.1完整性测试

完整性测试用于测试使用此制作方法进行线束回路明细绘制的结果是否包含了线束图纸中所有线束的回路,每个回路中是否包含了回路两端电器名称、所在插接件孔位号、回路的线径、颜色等所有需求信息,测试结果是否全面。

以某款车型的前舱线束为例:该线束有30个插接件,20个焊点,共有152个回路。在此图纸上进行线束回路明细的快速制作,确认使用此设计方法制作的线束回路明细的完整性,测试结果与图纸中原来的线束回路明细进行对比,确认所有回路均已经在此结果中完整体现,并包含所有预设条件,以此图纸定义为测试模型1。

2.1.2准确性测试

准确性测试用于验证使用此设计方法进行线束回路制作的结果与图纸端子定义的一致性,当线束2D图中的插接件端子定义中的回路号码、线束截面积或者线束颜色发生错误时,此模型是否能够准确、及时地检测到错误的存在,并且显示出相应的警告来提示用户。

以某款车型的2号线束为例:该线束有34个插接件,共有126个回路,在此图纸上进行线束回路明细的快速制作,确认使用此设计方法制作的线束回路明细的准确性,确认快速制作的回路明细结果与线束端子定义的一致性,结果中每个回路的两端电器部件名称及孔位号是否与图纸中相同,以此图纸定义为测试模型2。

为进一步测试当线束图纸上的插接件定义中的回路号、线径或者线色出现错误时,设计方法的输出sheet中是否能够及时、准确地使用特殊颜色、特殊文字来提示用户,在测试模型1测试成功的基础上,更改模型1中的5处线束回路编号、线径、颜色。重新使用该绘制方法进行线束回路明细绘制,查看输出结果是否满足预先设定的目标,以此图纸定义为测试模型3。

2.1.3时效性测试

时效性测试用于测试使用此制作方法进行线束回路明细绘制所需的时间与手动、肉眼绘制回路明细所需时间之间的差别,确认使用此方法相对于传统方法的时效优势。

以某款车型的仪表板线束为例:该线束有52个插接件,43个焊点,共有270个回路,在此图纸上进行线束回路明细的快速制作,确认使用此设计方法制作线束回路明细所需的时间,以此图纸定义为测试模型4。

在此时效性测试基础上,需要进行一次传统回路明细绘制,用来计算传统设计方式绘制测试模型4中所有回路明细所需要的时间,包含回路校对的时间,以此来对比传统设计方法与本设计方法之间的时效区别。

2.2结果

经过测试,测试模型在进行线束回路导人时,表格拆分准确,经过对比分析并调取后的结果完整,不缺少任何条目,不出现任何错误条目;当设计有错误的线径、线色和回路号出现时,测试模型能实时显示对用户的警告,并且准确性高。测试过程所用时间较短,仅用传统操作方法不到1/10的时间。相对于回路较多、图面复杂的项目来说,此模型的时效性将更为明显。

3结束语

本文通过针对汽车线束回路明细进行设计快速制作模型,并对其进行了完整性与准确性测试,确认该快速制作模型满足线束设计过程中线束回路明细的制作方式要求,并且满足完整性和准确性要求。同时,该模型操作简单,人为产生错误的几率大大降低,时效性在此模型使用过程中的优势相对明显。因此,该模型具有较高的实用性和可行性。