曲轴采用6道主轴承支承,所有连杆轴颈感应淬火,其过渡圆角处进行滚压处理,材料选用牌号为C38MOD By的蠕墨铸铁(GJV)。主轴承和连杆轴承直径分别确定为58mm和47.8mm。

曲轴前端装有一个粘性扭转减振器,用来降低曲轴的扭转振动负荷。同时,通过提高传动效率和采用按结构条件限制设计的初级皮带传动来达到皮带传动的使用寿命。

奥迪R5-2.5L-TFSI增压直喷式汽油机的铸铝活塞由高耐热铝合金制成,并采用了微型活塞环镶座和不对称成型活塞销座孔,除此之外,活塞还必须具有能胜任荷载和质量优化的结构。马勒(Mahle)公司开发的活塞具有压力侧和非压力侧不对称的裙部,而且裙部呈倾斜形,以便能同时实现活塞的强度和质量目标。这种活塞设计方案随同2.5L-TFSI直喷式汽油机一起首次在批量生产中得到应用。

第一道活塞环是对称球面氮化钢环,具有物理气相沉积(PVD)涂层和内棱角。第2道活塞环是鼻形压缩环,第3道活塞环是在其他发动机设计中已使用过的具有镀铬锥形环岸的管状弹簧涨圈刮油环(见图26)。

连杆被设计成无长油道钻孔的胀裂锻钢连杆。连杆小头孔直径加大至22mm,其活塞销衬套使用的是无铅型材料。为了应用于涡轮增压R5-2.5L-TFSI直喷式汽油机,连杆已被显著加强,图26示出了在连杆上采取的改进措施。

具有滚轮摇臂气门传动机构的4气门汽缸盖在2.5L-MPI多点气门口喷射汽油机汽缸盖的基础上做了以下改进:①应用AISi7MgCu原始合金;②冷却水套深入到火花塞周围;③排气门座圈采用磨损优化的材料;④共轨高压泵紧固在汽缸盖上面的凸轮轴承盖梯子形框架上;⑤优化排气门凸轮廓线;⑥增加排气门凸轮轴相位调节器。

位于变速器一侧的正时链传动机构是由两级链传动合成的,并且采用两种不同型式的链条进行传动(见图27)。机油泵传动以减速比集成在初级链传动机构中,初级链传动机构再经过一个中间链轮由次级链传动机构传动两根凸轮轴,而中间链轮同时被用来传动真空泵。两级链传动机构都装备了液压阻尼链条涨紧器。初级链传动机构中用的是一条3/8”齿形链条,这种链条具有最佳的声学性能,而次级链传动机构中用的是一条3/8”滚柱链条,其链条的涨紧力被调节得非常小。链传动机构是由两个凸轮轴相位调节器的回油和次级链传动机构链条涨紧器高压机油腔中的小孔来确保润滑的。

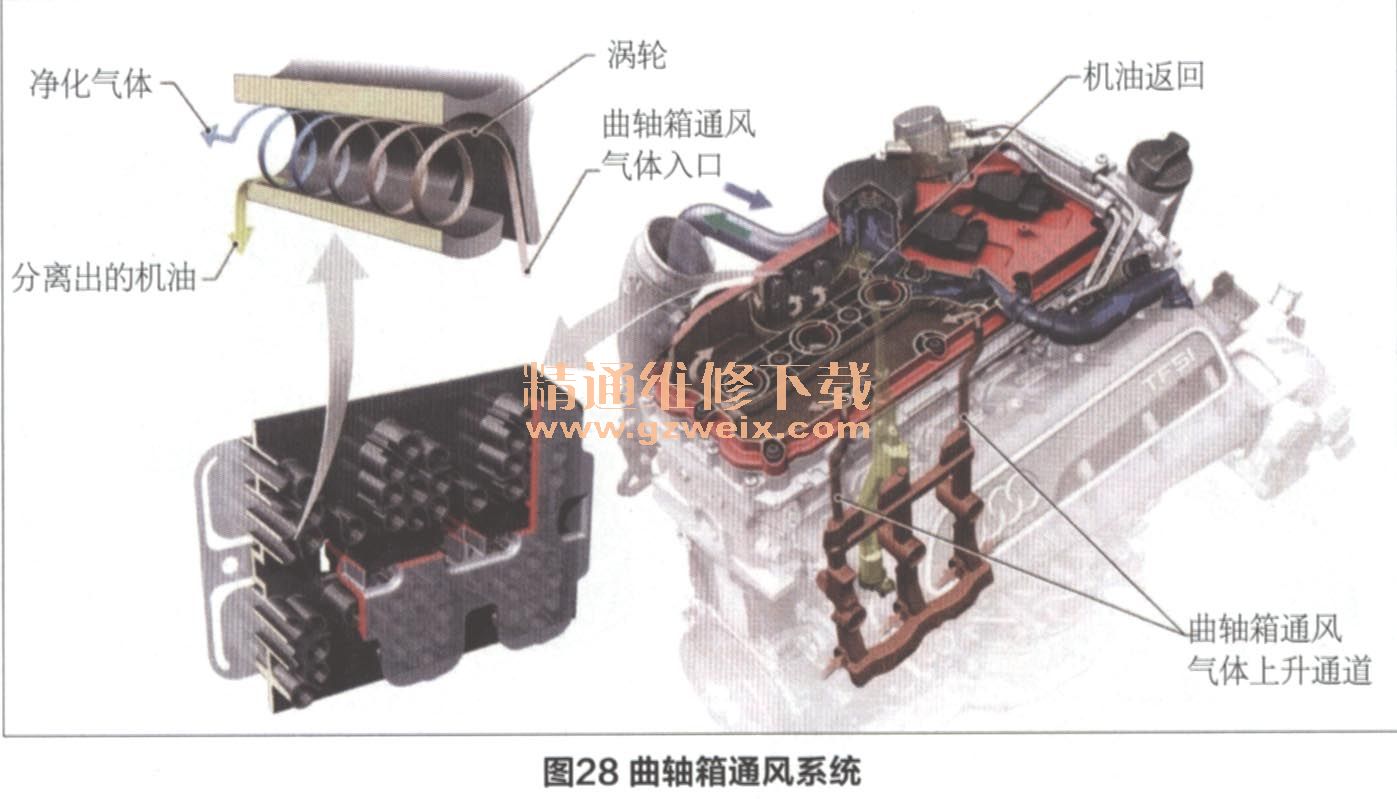

曲轴箱通风系统是在汽缸盖通风净化时工作的,设计时特别重视机油通道和气体通道的不断调整。汽缸体曲轴箱上的抽气地点位于第2,3和4道主轴承座侧面,并被直接引入汽缸盖罩中,如图28所示。油底壳上部集成了一个集油盘,作为对油底壳的屏蔽,机油回油被引入到油底壳中机油油面以下。引流到汽缸盖罩中的曲轴箱通风气体经过一个大的流通横截面被引入机油精细分离器。这种精细分离方案是按离心力分离装置(多旋流)原理工作的,机油精细分离器连续不断分离出来的机油被返回到油底壳中机油油面以下。在结冰或功能失效的极限情况下,曲轴箱通风系统通过集成在油底壳上部的止回阀释放曲轴箱内过高的压力而得到保护。

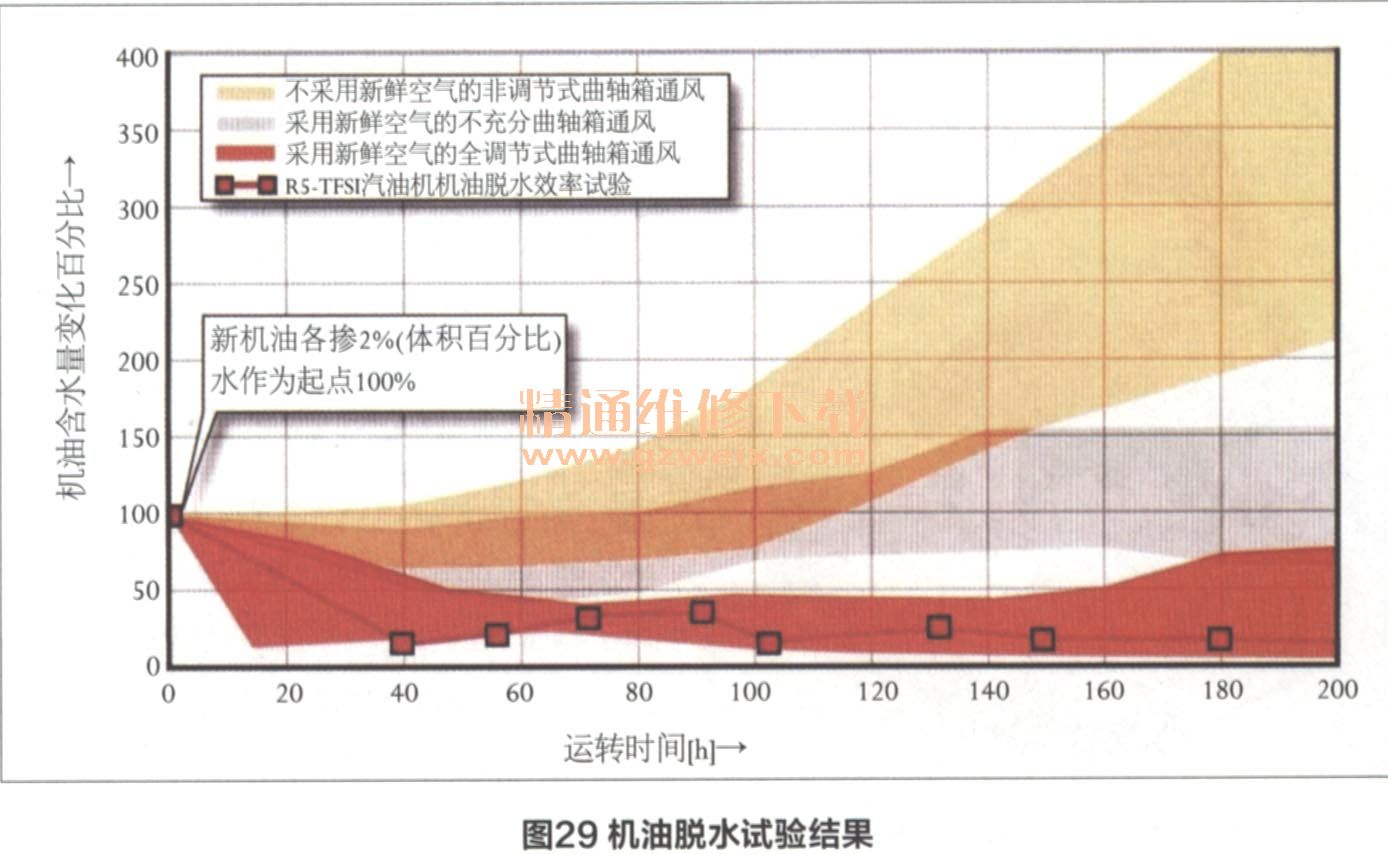

单级压力调节阀集成在汽缸盖罩中,压力差优化的止回阀(通往进气管和增压器侧)与压力调节阀共同确保曲轴箱中必需的真空度。此外,发动机还装备了曲轴箱强制通风阀(PCV)装置,用于部分负荷时用新鲜空气对发动机进行扫气。因曲轴箱通风道、汽缸盖罩和无压力油腔中均具有气密性,汽缸盖可用作供应新鲜空气的进口,因此整个发动机内腔都能被“冲洗”,防止了油底壳中冰的沉积,机油的脱水效果也得到了显著的改善(见图29)。

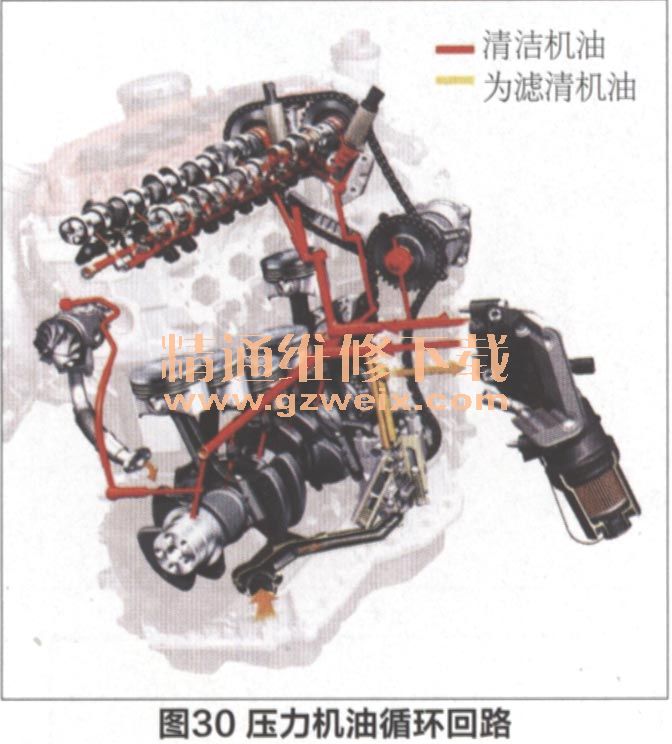

压力机油循环回路极大地关系到涡轮增压2.5L-TFSI燃油分层直喷式汽油机能否尽可能地继承直列5缸R5-MPI多点气门口喷射汽油机的设计结构,图30示出了整个压力机油循环回路。对于涡轮增压发动机而言,油底壳因采用机油温度一液面传感器而进行了设计修改,鉴于高的纵横向加速度,机油量按运动型汽车发动机的要求进行设计。为此,机油泵吸油管已进行过优化,以确保在汽车高动态行驶的情况下仍不会吸入空气而具有足够的可靠性。涡轮增压机型所特有的涡轮增压器、排气凸轮轴相位调节器和润滑共轨高压泵滚轮挺柱的机油喷嘴等部件的机油需求量都能由现有的润滑系统予以满足。

在设计进气管路时应首先将确保高效率和流量特性放在重要的地位。在空气流量高达1000kg/h的情况下,应充分利用结构空间中尽可能大的流通横截面,并应尽可能缩短路程而直接引入空气。