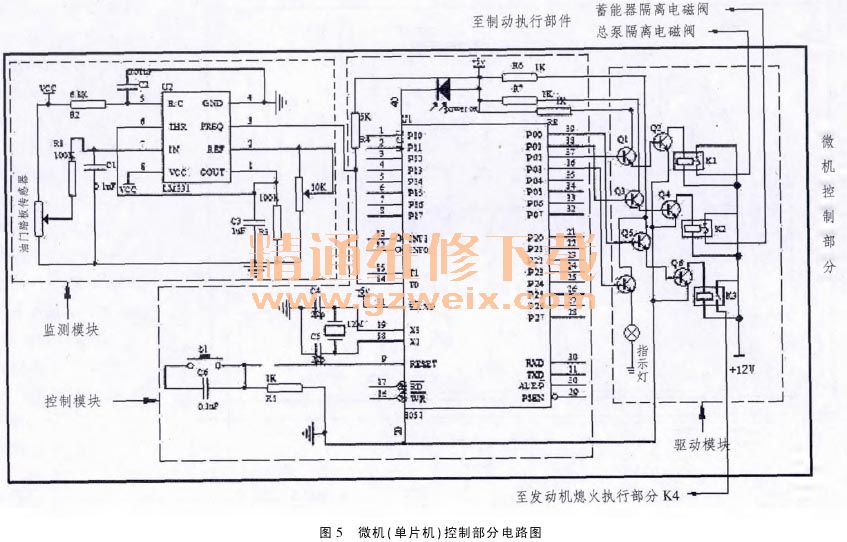

b. 控制模块是以驾驶员踩踏板的速度,来区分驾驶员的操作意图是紧急制动,还是急加速行驶。通过调查研究,驾驶员遇到突发危险时踩制动具有“急促”性,正常加速踩油门一般比较悠缓,即使是急加速两者也有明显的区别。经过试验,驾驶员在紧急情况下踩制动踏板全程,需的时间小于 0.5s;而正常踩油门踏板全程的时间则大于 1.5s;急加速踩油门踏板全程的时间在 0.9~1.3s 之间。当踩油门踏板的时间等于或小于 0.5s 时,即判定为紧急制动工况,控制模块即触发驱动电路,对汽车进行制动和熄火控制,维持控制 30s 后系统复位,驱动电路断开,汽车恢复正常行驶功能。系统只维持控制 30s 的设计,是考虑汽车通常在 120km/h 速度行驶时从开始制动到停车的时间不会大于 15s,停车后要能够迅速自动恢复汽车原有的功能。当然 30s 时间是否合适还有待商榷,可以通过编程来调整。

c. 驱动模块将触发信号放大成驱动电流,驱动继电器动作使发动机熄火、驱动防滑系统制动和系统工作指示灯点亮。

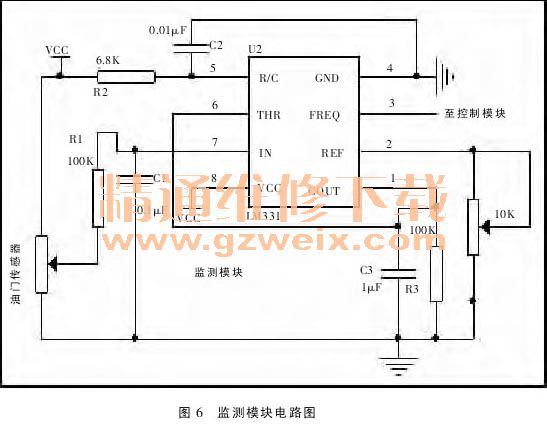

1.监测模块

监测模块的功能是:随时检测驾驶员踩油门踏板的工况。主要由旋转式电位器、LM331 芯片和若干电阻电容等组成。

电路原理参见图 6,在油门踏板的心轴上连接一电位器作为踏板速度传感器,利用旋转式的可变电阻,将制动踏板的位移转换成电阻值,通过分压电路将电阻值转换为电压值,这样就实现了踏板直线位移转换成随之变化的电压信号。为了使单片机能够识别油门踏板的速度,需要得到油门踏板瞬间的电压变化率。也就是要将电压信号转换成频率信号供单片机识别。

电压转换频率电路:用 LM331电压与频率转换芯片,将变化的电压转换为对应的变化频率,供控制模块的 8051 单片机来实现对频率变化率的检测,电压与频率的对应关系通过其中的电阻 R 和电容 C 元件来调节,作为调试时的微调用。

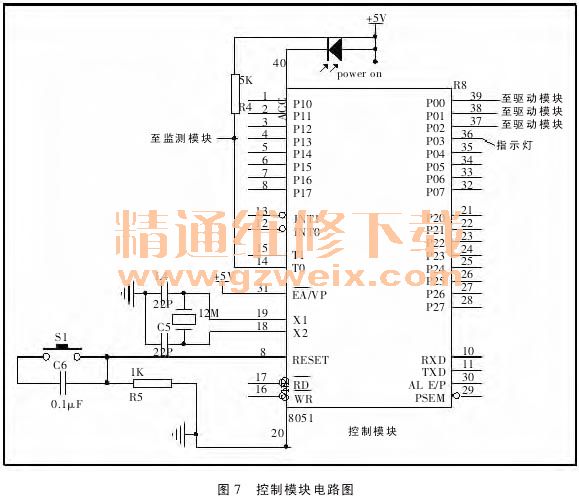

2.控制模块

控制模块是自动控制系统的核心,主要功能是分析数据,判断信号正常或非正常,当信号为非正常时触发驱动电路。控制模块由 8051 单片机、晶振器、光电管和若干电阻、电容、三极管、二极管等组成,如图7所示。

控制模块采用 8051 单片机,并要给单片机操作程序进行编程。单片机最小系统包括晶振电路,复位电路和上电指示电路,通过定时/计数口T0 获得变化的频率信号,再经过内部预编的程序,利用中断实现对0.1ms 时间内频率变化率检测,即踏板速度的检测。当踩板位移速度≤0.5s 时,判定为误操作,即通过输出端子 36、37、38、39 输出高电平触发4 个驱动电路动作。

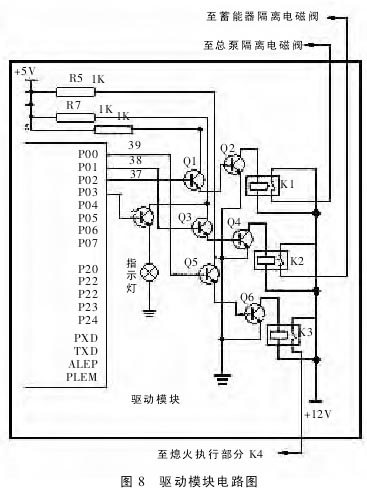

3.驱动模块

驱动模块的功能是:将控制模块的信号转换成可以驱动电磁阀动作的电能。主要由放大三极管和继电器组成。驱动任务有三项,由 4 个端子执行驱动。一项是驱动车轮制动电路,由 2 个端子 38、39 来驱动 2 个隔离电磁阀执行制动;一项是驱动发动机熄火电路,由一个端子 37 驱动断路继电器;一项是驱动指示电路,由端子 36 来驱动指示灯,指示系统工况。

驱动模块由二级放大电路来驱动继电器向执行元件供电。如图 8 所示:三极管 Q1、Q3、Q5 为一级放大,单片机 37pin、38pin、39pin 连接基极B,5V 电源加在集电极 C,发射极 E连接 Q2、Q4、Q6 的基极 B;三极管Q2、Q4、Q6 为二级放大,12V 电源经继电器 K1、K2、K3 的磁场线圈加在集电极 C,发射极 E 搭铁。

当 8051 单 片 机 37pin、38pin、39pin 输出高电平时,Q1、Q3、Q5 的基极 B 得到高电位,而放大导通,使Q2、Q4、Q6 的基极 B 电位升高而导通。这时 12V 的常电电流经继电器K1、K2、K3 的磁场线圈和 Q2、Q4、Q6三极管搭铁,继电器 K1、K2 闭合,使驱动防滑系统的总泵隔离电磁阀和蓄能器隔离电磁阀通电而产生制动;继电器 K3 闭合,断路继电器 K4 通电,使发动机点火断路而熄火。当 8051 单片机 36pin 输出高电平时工作指示灯点亮,表示系统处于自动控制制动工况。

(二)执行部分

自动制动系统的执行部分由制动执行模块和发动机熄火执行模块两个模块组成。

1.制动执行模块

制动执行部分是利用现代汽车配备的“驱动防滑系统”的制动控制装置来执行制动的。

驱动防滑系统简介:

驱动防滑系统功能是:在驱动滑转时自动调节滑移率,充分利用驱动车轮的最大附着力。表现在①汽车起步、行驶中驱动轮可提供最佳驱动力;②能保持汽车的方向稳定性和前轮驱动汽车的转向控制能力;③减少了轮胎的磨损与发动机油耗。

驱动防滑系统控制方式主要有以下几种:

a.对发动机输出转矩进行控制;

b.对驱动轮进行制动控制(这就是我们要利用的控制)。

该系统主要由轮速传感器、控制单元 ECU、ABS 执行器、驱动防滑制动执行器组成。

驱动防滑制动执行器主要由隔离电磁阀总成和制动供能总成组成。

(1)制动供能总成

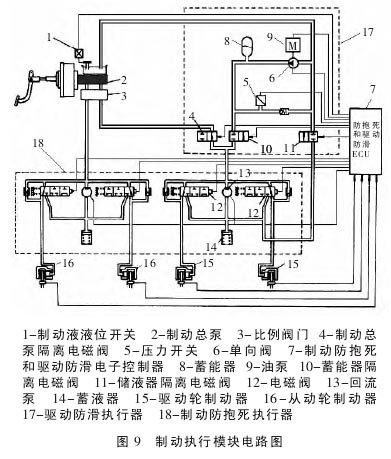

该装置主要由电动供液泵、蓄能器和压力开关(压力传感器)组成,见图9所示。它通过管路与制动总泵和防滑系统隔离电磁阀总成相连。压力开关(或压力传感器)安装在隔离电磁阀总成旁。它的开关信号送入 ECU后,用来控制防滑系统电动供液泵是否运转。当液压高于 13.24 N/mm时开关断开,当液压低于 9.32 N/mm 时开关闭合,接通供液泵电机电路,油泵工作给蓄能器增压为驱动轮制动储备能量。

(2)隔离电磁阀总成

如图 9 所示,该装置主要由 3 个二位二通隔离电磁阀组成,即制动总泵隔离电磁阀、蓄能器隔离电磁阀和储液器隔离电磁阀。该装置通过管路与制动总泵、制动压力调节器、制动供能总成相连。

在驱动防滑系统未介入时,3 个隔离电磁阀均不通电。

在驱动防滑系统介入时,三个隔离电磁阀在 ECU 的控制下全部通电。

①制动总泵隔离电磁阀 4 是常开阀门,通电后关闭,阻断制动器与制动总泵的通道使各自独立。防止蓄能器隔离电磁阀工作时高压制动液倒流至制动总泵。

②蓄能器隔离电磁阀 10 是常闭阀门,通电后打开,使蓄能器中的高压制动液经 ABS 电磁阀进入制动器进行制动。

③储液器隔离电磁阀 11 也是常闭阀门,通电后打开,它的作用是回流 ABS 电磁阀对制动器减压时的制动液。

当驱动防滑系统停止工作时ECU 断电复位,制动总泵隔离电磁阀和蓄能器隔离电磁阀复位,同时输出电路分别向蓄能器隔离电磁阀 10 和油泵电机 9 充电 2s 使制动分泵的制动油回位,并重新建立驱动防滑系统的储备油压。

在本文的自动控制系统中,就是利用驱动防滑系统的制动功能,来完成汽车自动制动的。控制器的驱动电流给制动总泵隔离电磁阀 4 和蓄能器隔离电磁阀 10 通电,使蓄能器 8中的高压液体进入驱动轮制动器 15进行制动。由于此时 ABS 不需要工作没有回流液压,所以储液器隔离电磁阀 11 不工作。当自动控制系统恢复正常时,2 个电磁阀断电,制动总泵隔离电磁阀 4 断电导通,制动器15 中的制动液回流到制动总泵 2,制动器泄压,制动解除。蓄能器隔离电磁阀 10 断电后恢复关闭,蓄能器 8增压,处于备用状态。

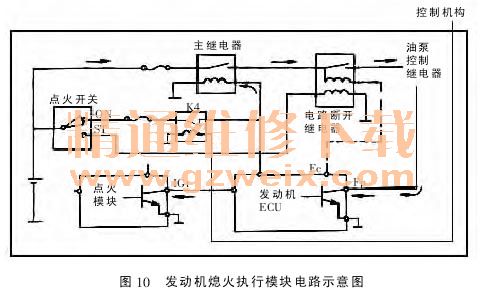

2.发动机熄火执行模块

发动机熄火执行模块这部分比较简单,如图 10 所示:在发动机点火开关的 IG 线路上,串联常闭继电器K4,当驱动电路的电流通过继电器时,继电器断路,点火开关关闭,发动机熄火。发动机对汽车形成倒拖制动。常闭继电器 K4,根据各车型发动机电路结构,断路继电器的安装位置不同,可安装在防盗 ECU 至发动机 ECU 的电路中,也可安装在发动机 ECU 至点火模块的 IGt 线路中。总之能切断点火又不影响其它安全功能就行。

四、结语

本文的误踩油门自动控制系统,最大的特点是利用汽车配备的驱动防滑系统为制动执行机构。解决了以往防误操作装置无制动能源的难题,实现了对驾驶员操作是否正常的精确判断。本系统略加修改同样可用于大型车辆。实验证明:该系统具有对原车结构无改造、占用空间少(整个系统体积相当于手机大小)、可靠性高、成本低(生产成本不过百元)、通用性好和适合家用轿车等优点。由于本系统是依托驱动防滑系统,所以实际制动时只限于驱动轮,制动能力与实际踩制动时的表现还有一定的差距。实际成果还有待应用时间的检验。