7.燃烧过程

第三代,.8L-TFSI汽油机已对增压分层喷射丁FSI燃烧过程再次进行了多方面的改进,因此在平均有效压力提高到22bar(1 bar=105 Pa)的同时,增强了抗爆燃和防止提前着火的能力,进一步提高了运转平稳性,而且由于汽缸盖具备整体式废气冷却功能,即使在边界条件发生改变的情况下,因具有良好的残余废气性能和过量空气系数值而仍能使这种燃烧稳定性达到最佳。

在量产机型上,这种具备整体式废气冷却功能的汽缸盖有可能使燃烧过程中U05-U50(指燃油燃烧质量达到5%~50%份额)的能量转化时间延长1°~2°曲轴转角,因而在转速低于3000r/min时会使燃烧稳定性变差,但是通过重新设计进气道(提高滚流强度),不仅这种状况完全能够得到补偿,而且还能拓宽较高转速时的节油潜力。同时,在滚流板尚未起作用时进气道产生的充量运动也增强了这对于催化转化器的加热是十分有利的,而并没有因进气道几何形状方面的优化而发生变化。此外,经过优化,高压喷油器的安装位置稍微缩进了一些,使得混合汽的均质化得到了进一步的改善,同时作为喷油器位置优化的附带效果,还减轻了喷油器的热负荷。

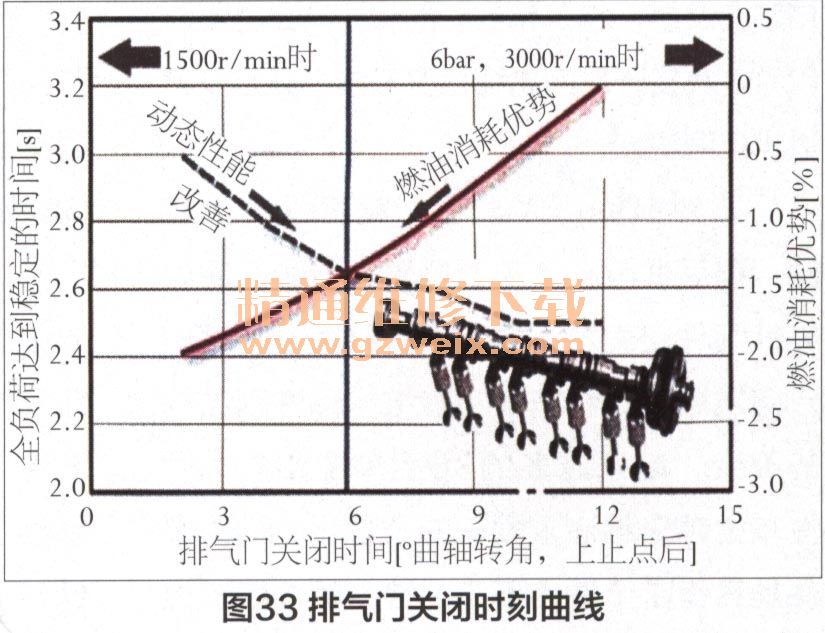

为了能获得必要的功率提升以明显改善自行加速性和优化全负荷性能,这种最新一代汽油机继承了从2.0L-TFSI机型就为人们所熟悉的奥迪排气凸轮轴两级气门升程转换(Audi valvelif)系统,并首次与排气凸轮轴相位调节器组合应用,从而能够在换气控制方面获得最大的自由度,排气凸轮轴在上止点后-24°~6°关闭排气门的范围内,能以180°/195°曲轴转角的排气门控制时间来适应1.8L-TFSI汽油机在全负荷和部分负荷范围内不同的换气需求,从而一方面能成功地将卓越的加速性与低的全负荷燃油消耗(小于250g/kWh)结合起来,另一方面又能充分利用燃烧过程在部分负荷时良好的残余废气兼容性来降低燃油消耗(图33)。

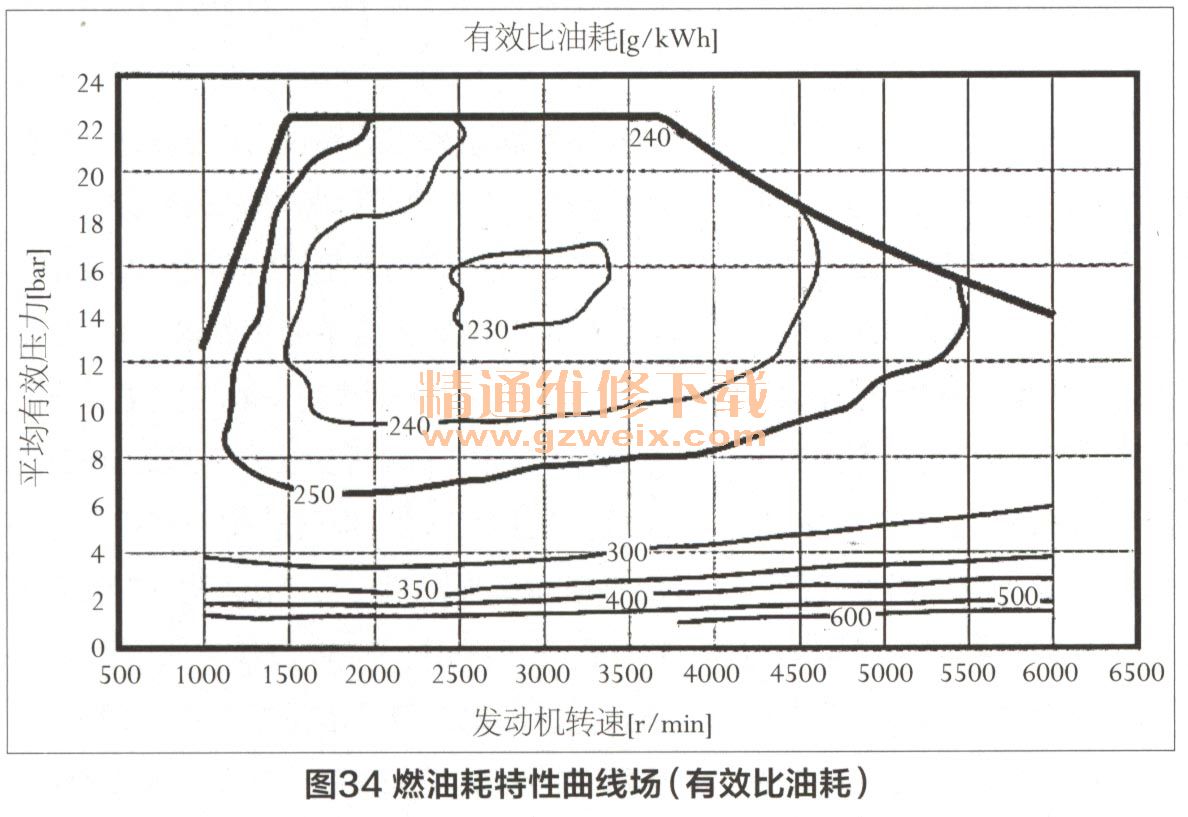

正如前面所介绍的那样,由于汽缸盖具备整体式废气冷却功能,在接近全负荷的宽广范围内能够以化学计量比混合汽燃烧运行,特性曲线场中的最低燃油消耗低于230g/kWh,然而更重要的是,非常宽广的特性曲线场范围具TEE于250g/kWh的燃油消耗值(图34),这就保证了即使在动态行驶情况下,在用户实际使用的运行范围内仍具有非常好的燃油消耗。

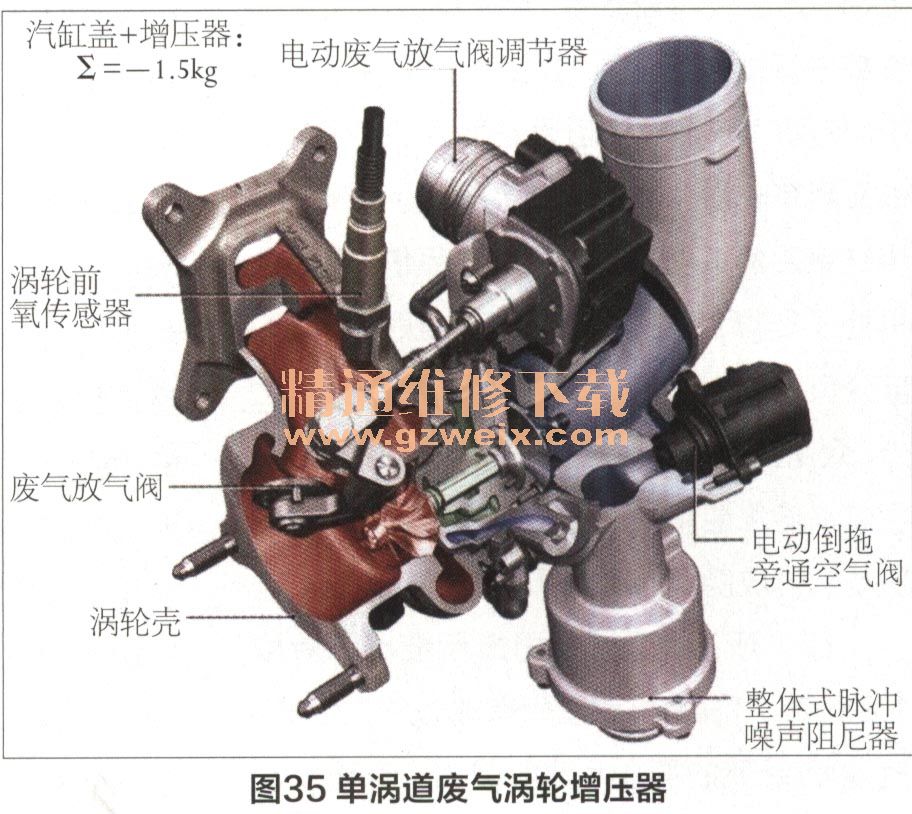

8.废气涡轮增压器

增压系统采用了一种全新开发的单涡道废气涡轮增压器(图35),其开发目标是低转速范围内的高扭矩与最大的功率提升和高的动态性能相结合。这种增压器的设计基础是IHI公司的RHF4型增压器尺寸,其中在转子、涡道、壳体以及所有的流动导向零部件等方面都己进行了各种不同的优化。这种废气涡轮增压器由以下部件组成:①电动废气放气阀调节器;②涡轮前氧传感器;③紧凑的铸钢涡轮壳体,并在与汽缸盖连接的法兰处具有双流道进口;④压气机壳体带有整体式脉冲噪声阻尼器和电动倒拖旁通空气阀;⑤镍铬耐热合金涡轮叶轮,可承受980℃废气温度;⑥轴承壳体具有标准的机油和冷却水接口;⑦铣削压气机叶轮。

涡轮壳体由牌号1.4837的铸钢材料制成,能承受980℃的废气温度,这就确保了能可靠地满足有关使用寿命方面的功能要求,并且这种材料能够在涡轮壳体上配置涡轮前氧传感器。借助于一直延伸到涡轮前不远处的双流道导向,实现了将排气尽可能好地按点火次序分开流动并过渡到单涡道。因采用了整体式废气冷却方案,涡轮壳体的总质量也就是含镍的高级合金材料的使用量能节省大约40%。由于涡轮壳体的结构型式较紧凑,采用螺栓和螺母的标准紧固方式固定在汽缸盖上就已足够了。涡轮叶轮首次采用713C镍铬耐热合金(镍基合金)代替牌号MAR的材料,为此曾专门对涡轮叶轮的蠕变性能进行前期试验。

压气机壳体是铝合金硬模铸造而成的,集成了脉冲噪声阻尼器、电动倒拖旁通空气阀以及曲轴箱通风和燃油箱通风气体的引入接口。为了能明显地提高电动废气放气阀调节器的调节力,压气机壳体已在结构上进行了优化。压气机叶轮是用整块材料铣削而成的,这就带来了诸如较高的转速稳定性和良好的降噪效果等方面的优点。

新设计的电动废气放气阀调节器比目前使用的气动膜盒调节器调节起来更为迅速和精确,而且能够与产生的增压压力进行调节。这种实时主动调节的主要优点是:①因电动废气放气阀调节器具有较高的密封力,因此能产生高达320N·m的最大扭矩;②在1400r/min的低转速下就能达到最大扭矩;③因废气放气阀能在部分负荷时主动打开,从而能降低基础增压压力,降低燃油消耗,在机动车排放组合行驶循环(MVEG)中能降低CO2排放大约1.2g/km;④由于能在催化转化器加热期间主动打开废气放气阀,可使催化转化器前的废气温度提高10℃,从而使得冷启动时的废气排放较低;⑤由于电动废气放气阀调节器具有较高的调节速度,在负荷降低时能立即减小增压压力,这特别是对废气涡轮增压器的声学特性(放气嘘叫声、呼噜声)产生有利的影响。同样,由于动态增压压力建立较快,在负荷增加时发动机的加速性也得到了改善。

奥迪公司首次将氧传感器设置在涡轮增压器涡轮前,这可使其露点结束得较早,从而在发动机启动后能较早地开始进气量调节以及良好的单缸识别。在确定氧传感器位置时,特别注意到良好的流动状况和尽可能低的温度负荷。