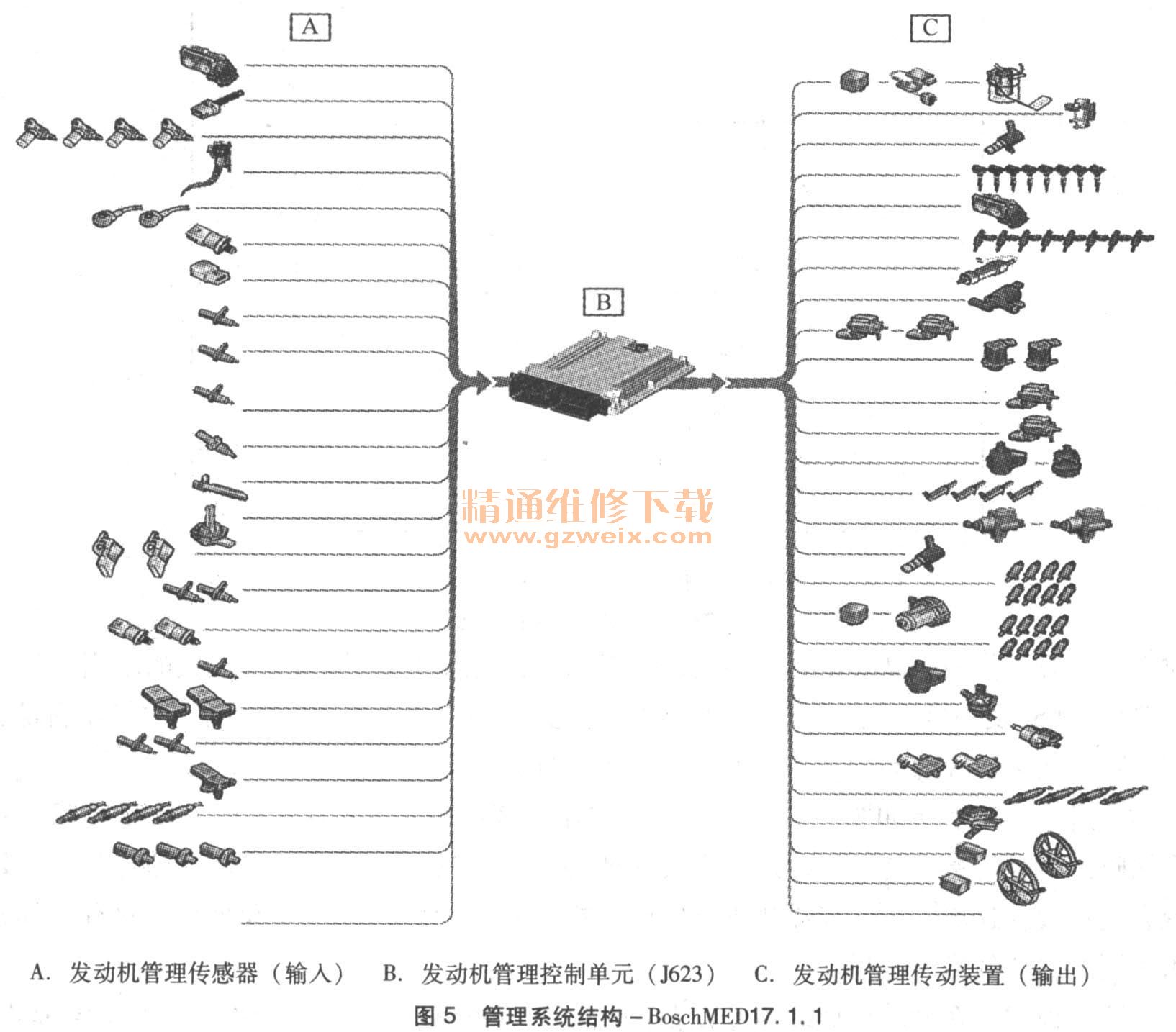

三、发动机管理系统Bosch MED17. 1. 1

全新V8动力总成需要最先进的发动机管理系统。全新Bosch MED17. 1. 1发动机管理系统每秒可进行1.8亿次计算,从而精确控制所有发动机操作参数(如图5所示)。

燃油系统被分为低压燃油系统和高压燃油系统。

低压燃油系统:在低压燃油系统中,燃油压力300~5000kPa,这取决于发动机系统,例如,在热启动期间新款欧陆GT燃油系统的燃油箱安装了两台三相电动燃油泵,用于控制燃油输送系统的低压侧。每台泵各由一台燃油泵ECU驱动,主泵由FP-ECU1驱动,辅助泵由FP-ECU2驱动。发动机控制单元J623生成的PWM信号对ECU进行控制,以控制泵的速度,从而控制油压。FP-ECU可控制PWM的负荷周期,从而达到所需的泵速。发动机控制单元J623通过油压传感器(低压侧)的反馈,并调制PWM的负荷周期来控制所需泵速。燃油泵继电器由发动机控制单元J623进行控制,可用于为燃油泵ECU供给+12V馈电,系统电路如图6所示。

当点火打开时,发动机控制单元J623输出负荷周期最小的PWM信号,从而防止驱动燃油泵。当驾驶员尝试启动发动机时,PWM的负荷周期会增加,由此可使燃油泵输送燃油至发动机。

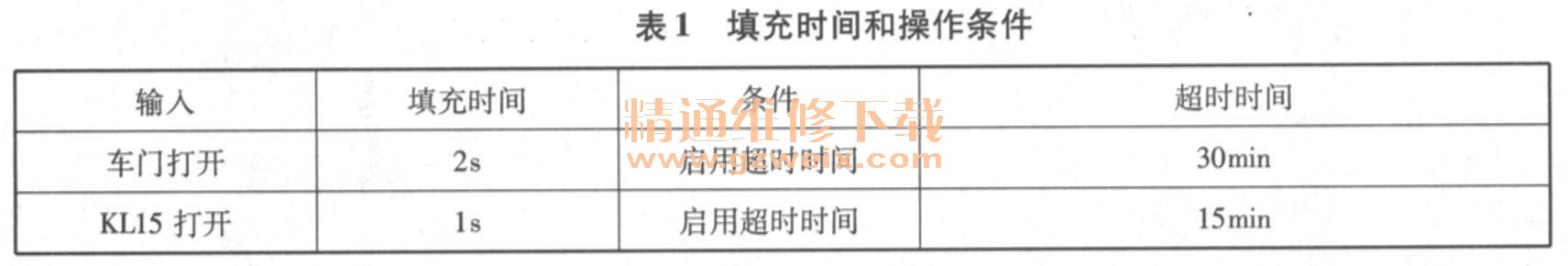

当驾驶员靠近汽车并打开车门时,车载供电控制单元J519会运行燃油泵继电器,从而使FP-ECU加电并填充油至主燃油泵。填充时间和操作条件,如表1所示。

在有效的PWM信号未出现时,泵会在加电之后进行填充;若出现有效的PWM信号,ECU会切换至常速调节模式。在常速运行条件下,发动机控卸单元J623会控制燃油泵继电器,而在燃油填充模式下,继电器由车载供电控制单元J519控制。

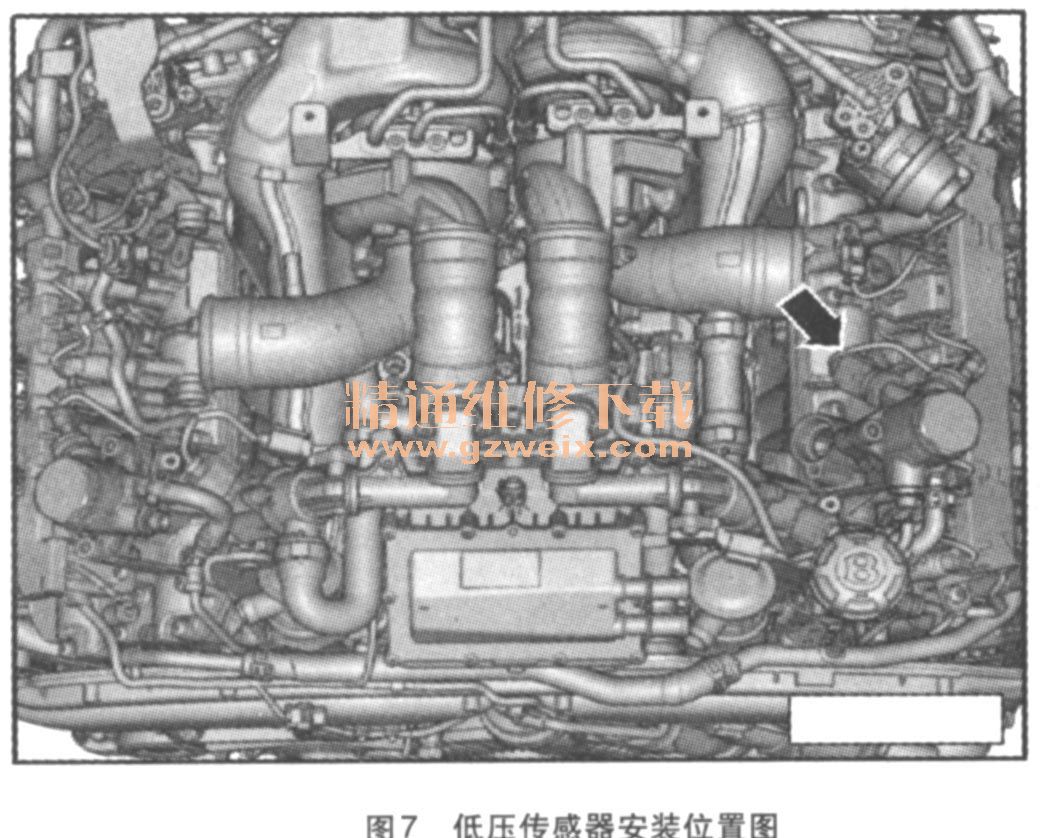

低压传感器被安装在第2缸排高压泵上(如图7所示),作为离低压泵最远的点。

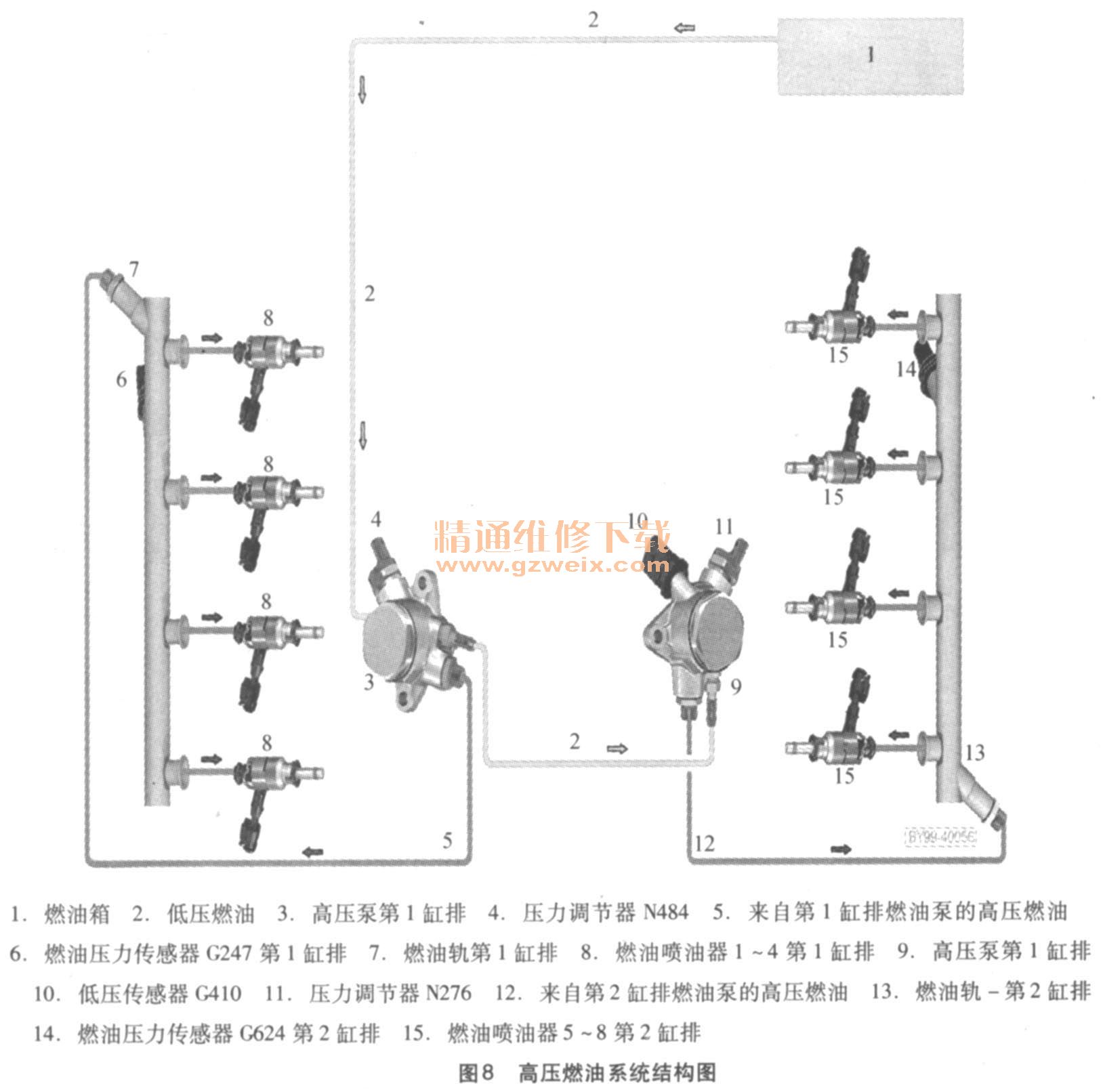

高压燃油系统:V8涡轮发动机搭载了两台高压燃油泵(如图8所示)。每个泵包含压力调节器,第1缸排有一个高压调节器(N484),同时第2缸排有一个压力调节器(N276)和一个低压传感器(G410)。

燃油系统被分为低压系统和高压系统。这两个系统都按需运行,同时都没有回流管道。

V8发动机具有可变进气歧管端口(如图9所示),端口借助进气歧管内的下降活塞发挥作用,此时会引起进气漩涡。下降活塞通过发动机真空启动,并由单向电磁阀控制。进气歧管内的反馈式传感器可监测下降活塞的位置,并将信息分程传递至发动机管理控制单元。通过控制燃烧室内的进气动作,可改善燃烧的功率和效率,从而使发动机的工作效率更高,油耗更低。下降活塞的默认位置为打开。

CDA停缸系统包括以下组件:CDA触发电磁阀(每个汽缸上有两个),CDA停用电磁阀(每个汽缸上有两个)(如图10所示)。

凸轮轴凸角滑件是凸轮轴总成的一部分,在凸轮轴的花键区运行。

只有4个汽缸可启动CDA,它们是2、3、5和8缸。这是为了在停缸时,使发动机保持在平衡稳定的状态。每个汽缸的CDA由安装有集成凸角电磁阀的凸轮轴盖进行启动。当控制单元允许停缸时,便可操作进气门和排气门凸轮轴的CDA触发电磁阀。电磁阀的集成柱塞与凸轮轴凸角滑件的螺旋凹槽口啮合。在柱塞的作用力下,凸轮轴旋转时将移动凸轮轴凸角的滑件,从而使凸轮轴凸角与进气口和排气口阀门断开。阀门传动凸角旁边是凸轮轴的第二套基圆凸角,此时,这些凸角在滚轮摇臂上方运行。基圆凸角的外径将持续对滚轮摇臂产生轻微压力,以保持滚轮摇臂正确定位,但是产生的压力不足以打开进气门和排气门阀门。弹簧滚珠轴承将凸轮轴凸角滑件保持在CDA触发位置。此轴承安装在凸轮轴内,且在对准槽内移动。当不再需要CDA时,且在ECU许可的情况下,便可运行进气门和排气门凸轮轴的CDA停用电磁阀。电磁阀的集成柱塞与凸轮轴凸角滑件的螺旋凹槽口啮合。

在柱塞的作用力下,凸轮轴旋转时会克服弹簧滚柱轴承的作用,从而移动凸轮轴凸角滑件。此动作使凸轮轴凸角再次与进气门和排气门阀门啮合,此时便可再次运行发动机上的所有汽缸。

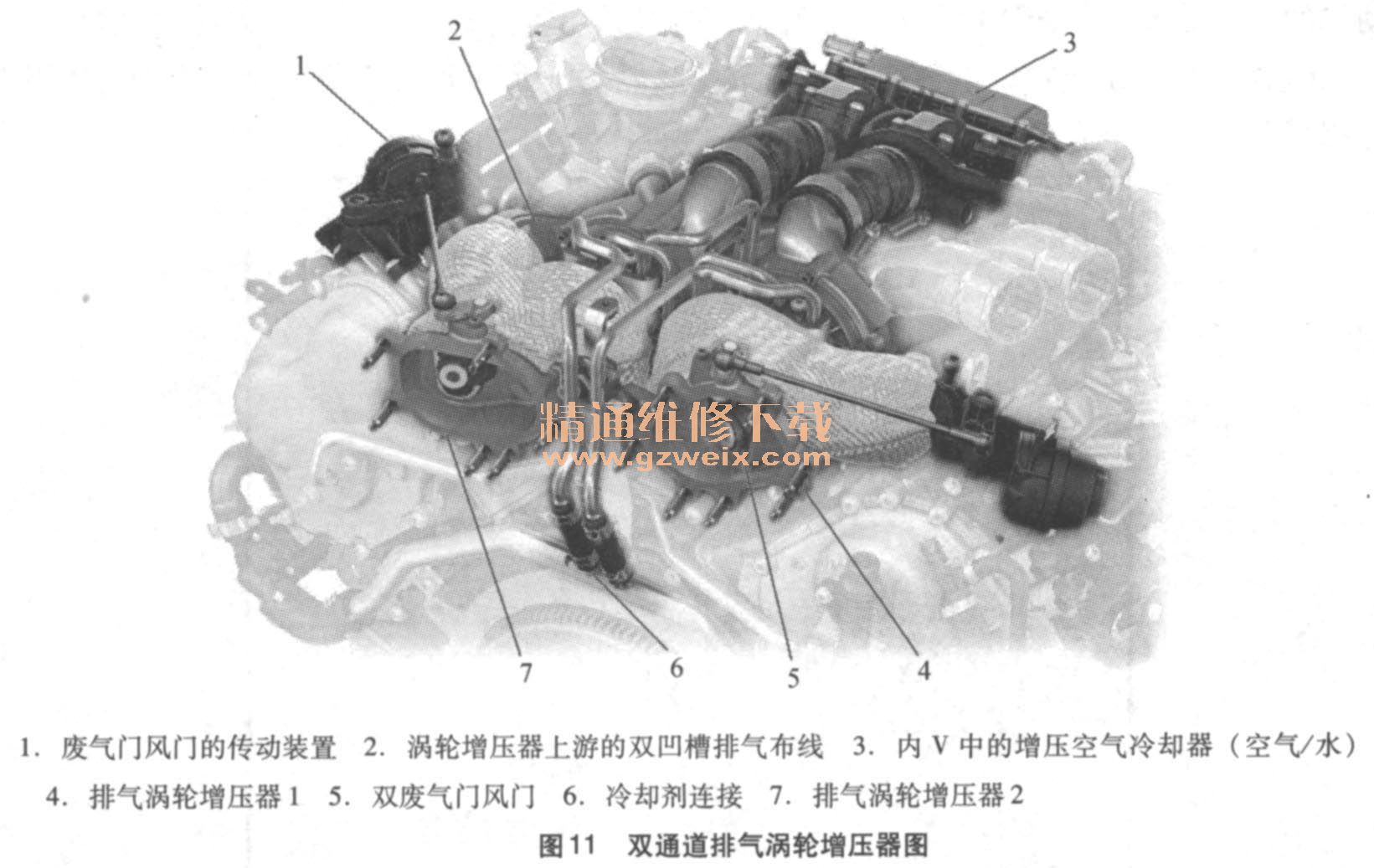

双通道排气涡轮增压器(如图11所示)由于几何结构可变的涡轮(VTG)会在汽油发动机出现较高排气温度下产生问题,因此采取了其他方法以改进涡轮的响应特性。两根排气歧管继续分开,直到涡轮进入涡轮增压器外壳。