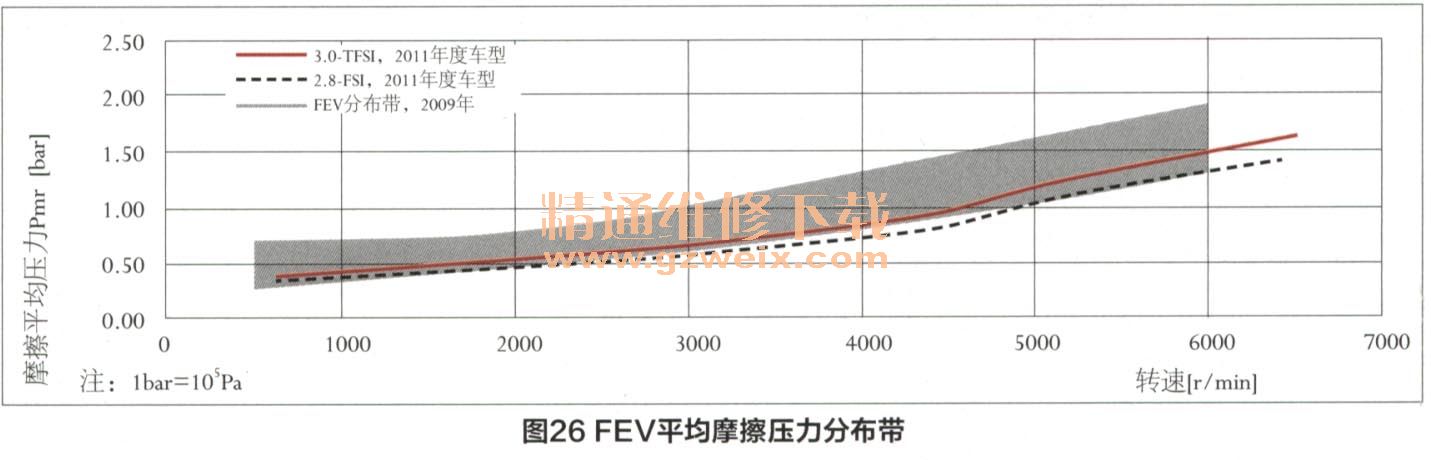

由于降低摩擦措施的综合效果,奥迪V6汽油机的摩擦平均压力位于行业内通用的FEV公司整机摩擦平均压力分布带的低端,而2.8L机型的平均摩擦压力在对用户具有重要意义的转速范围内,甚至低于平均摩擦压力分布带(图26)。

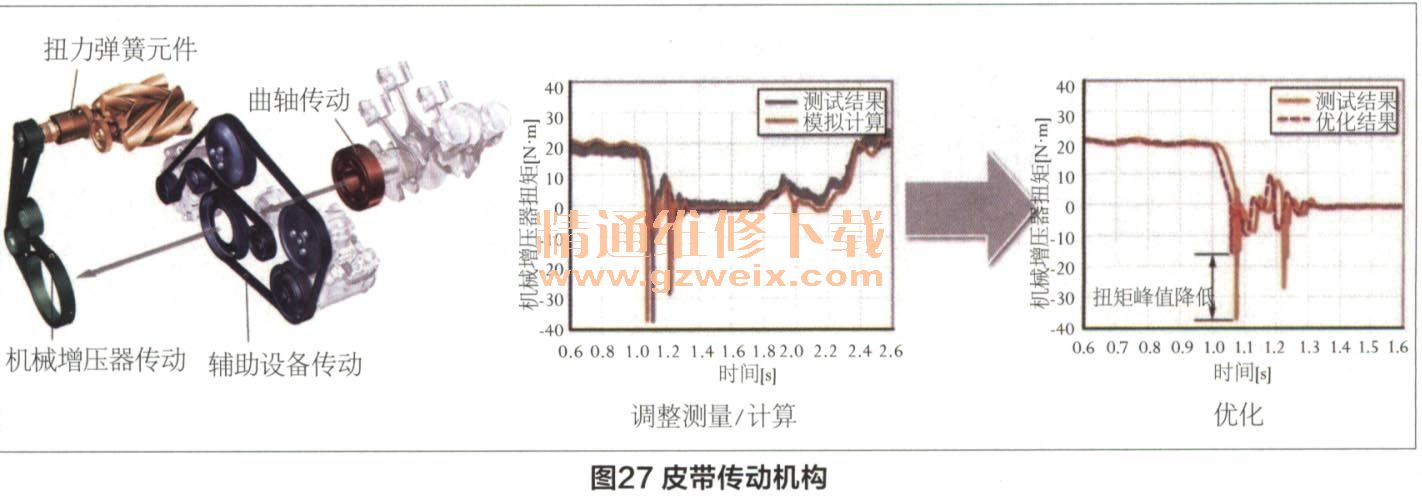

(5)辅助设备传动机构

增压模块采用一条六槽V型皮带传动,而辅助设备传动机构能与老机型通用。这两种传动的皮带轮由共用的曲轴扭振减振器的橡胶层隔开(图27),因而能改善低转速和全负荷时的振动特性,皮带的负荷也明显减小,并通过一个扭力弹簧元件与机械增压器藕合(图27、图28),以改善其动态特性。包括曲轴在内的整个皮带传动机构已在动态模型中进行过优化模拟计算(图27),从而减少了负荷交变过程中的功率损耗,并达到超过120000km的皮带使用寿命。

3.增压模块

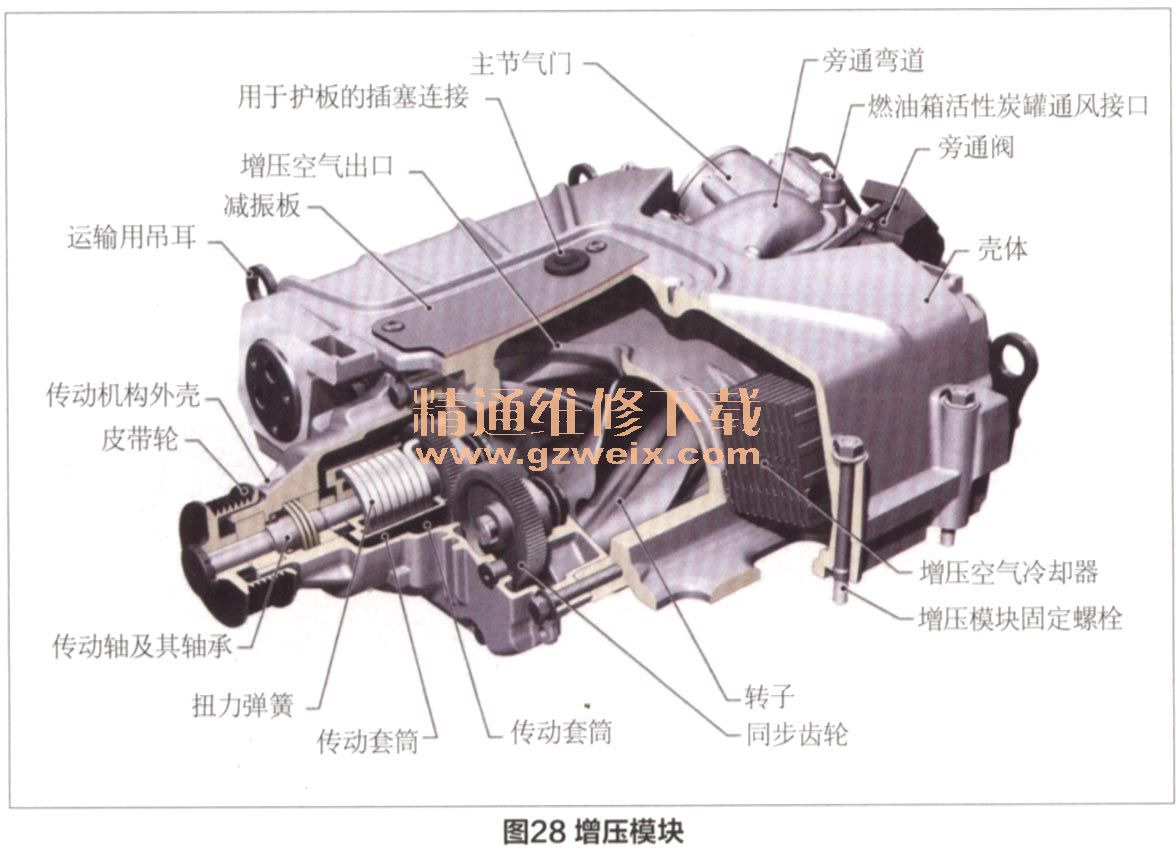

(1)增压模块结构

产生增压压力的核心部件是布置在V形夹角空间中高度集成的机械式增压模块,它以相同的外形尺寸替代了V6-FSI自然吸气直喷式汽油机中使用的可变长度进气管,并满足未来对行人保护的所有要求。转子部件、旁通弯道中的电控调节阀和冷却增压空气的热交换器等部件都布置在一个铸造壳体中(图28)。

机械增压器采用伊顿(Eaton)公司最新的产品系列(第6代,R1320),并整个集成在铸造壳体中。转子由滚动轴承支承,转子上的四翼扭曲160°,表面覆有涂层,有利于初次运转时的磨合,能使其结构间隙减至最小。

在增压模块的两侧各有一个增压空气冷却器(图29),增压空气与其呈十字交叉流动,即使增压空气与冷却器的接触长度较短,但是冷却器中的冷却液呈U形流动,能提供较强的冷却能力。为了优化冷却效率,无论是增压空气侧还是冷却液侧都采取了改善热交换的措施。两排增压空气冷却器并联,并用一个双联塑料管连接起来,汇总后再通往汽车散热器。两排增压空气冷却器都采用端面密封,前段密封同时也作为支承和补偿长度方向公差之用。

增压空气冷却器通过两根冷却水软管接至汽车前端单独的低温循环回路。电动水泵由发动机电控单元根据需要进行控制,提供当时所必需的冷却水量而与发动机转速无关,在发动机暖机和无需冷却时冷却液也可静止不流动。冷却液循环回路及其零部件都已进行过优化,最大的循环效率超过75%。

(2)增压模块的优化

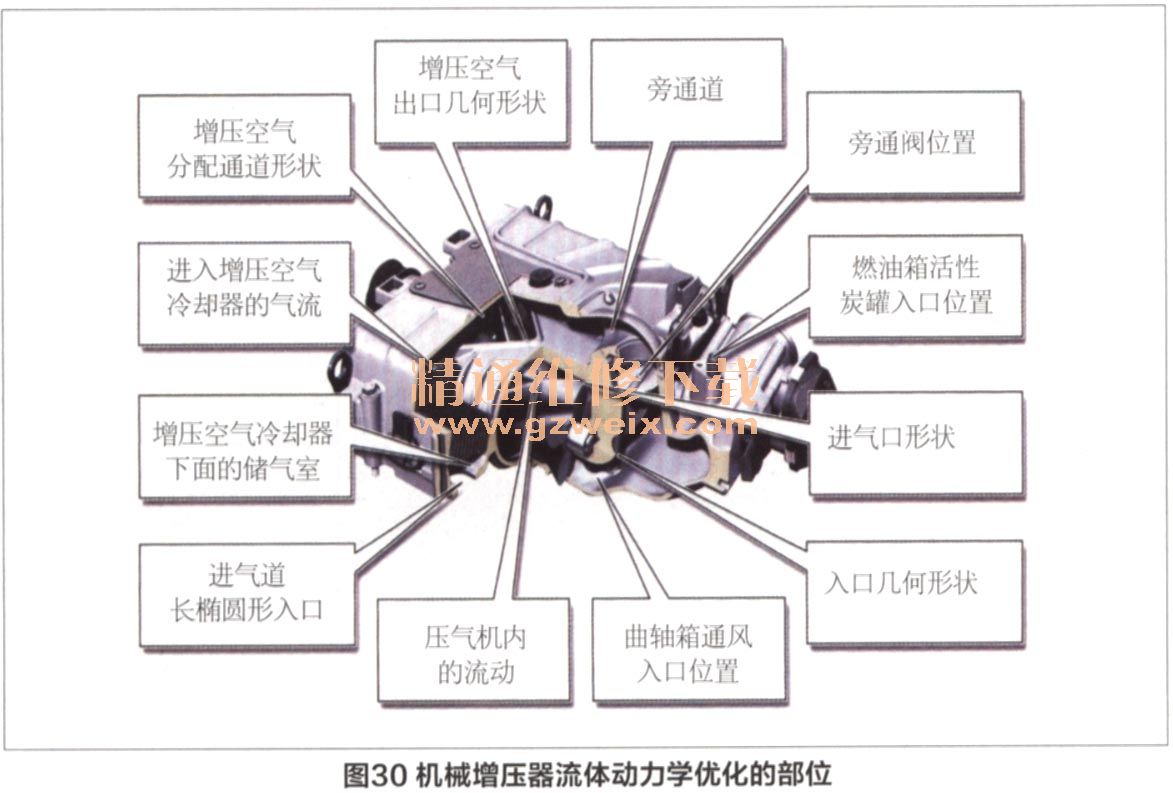

研发人员在增压模块的开发过程中进行了内容广泛的流体动力学(CFD)模拟和结构计算,主要集中在空气流动、声学特性和皮带传动的优化方面。

①空气流动的优化

如图30所示,对机械增压模块的进出口和内部通道形状、罗茨压气机内部和旁通道气体流动、流入增压空气冷却器的气流、曲轴箱通风和燃油箱活性炭罐的入口位置以及旁通阀位置等部位都进行了优化。这是部分负荷获得较低燃油消耗的前提条件,同样也能改善全负荷性能,罗茨压气机选择较小的传动比能进一步降低燃油消耗。

②声学特性的优化

在采用机械式增压器的情况下,罗茨压气机声学特性的控制显得十分重要,这是满足高档轿车噪声要求的前提条件,为此采取了以下降噪措施:优化转子组件的流入/流出比;增强壳体的刚度;加大壳体的阻尼;空气滤清器中采用泡沫垫;在进气侧采用宽频带减振器;在进气管路中采用亥姆霍兹阻尼器。

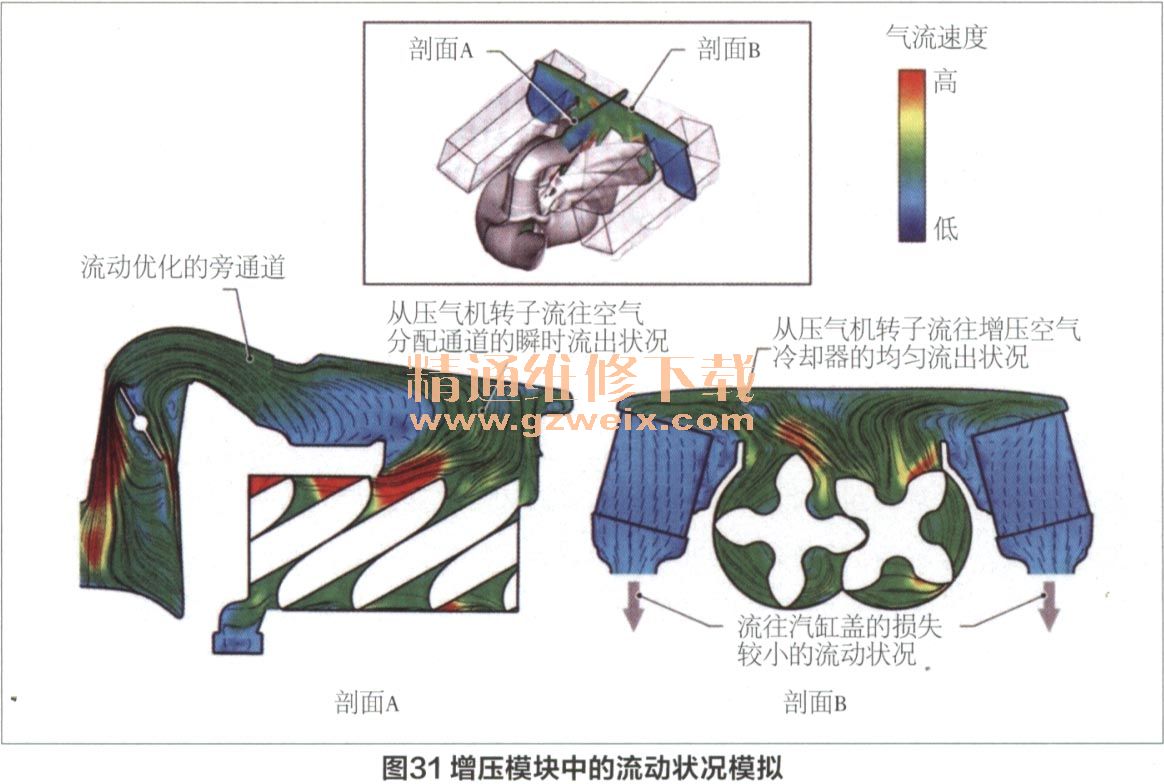

从图31所示的增压模块流动模拟计算结果可以清晰地看到,最终选择的压气机转子、进气横截面和进气口形状使得在罗茨压气机转子出口处没有形成明显的压力峰值,从而导致汽车产生较小的噪声。由于罗茨压气机出口空气流不停地加压,对储气室容积起到了冲击作用,通过采用罗茨压气机壁就能听到空气噪声。除了减小这种主要的激励作用之外,通过将罗茨压气机外壳设计成曲面,并在其外壁面上设计加强筋,同时在罗茨压气机外壳与发动机盖板之间采用内支撑等方法,可以有针对性地提高压气机壳体的刚度。此外,通过采用与罗茨压气机壳体牢固结合的多层阻尼板,可有效地吸收这种由压气机出气口直接产生的壳体振动。

作为次要的降噪措施,在进气空气滤清器与主节流阀之间的清洁空气软管中集成了一个宽频带减振器,因而在靠近噪声源的位置成功地抑制了从储气室辐射出来的压力脉动。进气侧特有的谐振已通过采用上述选定的亥姆霍兹共鸣器予以消除。空气滤清器中采用的阻尼泡沫垫对尽量减少进口噪声作出了进一步的贡献。