4 线束流水线工位时间测量方法

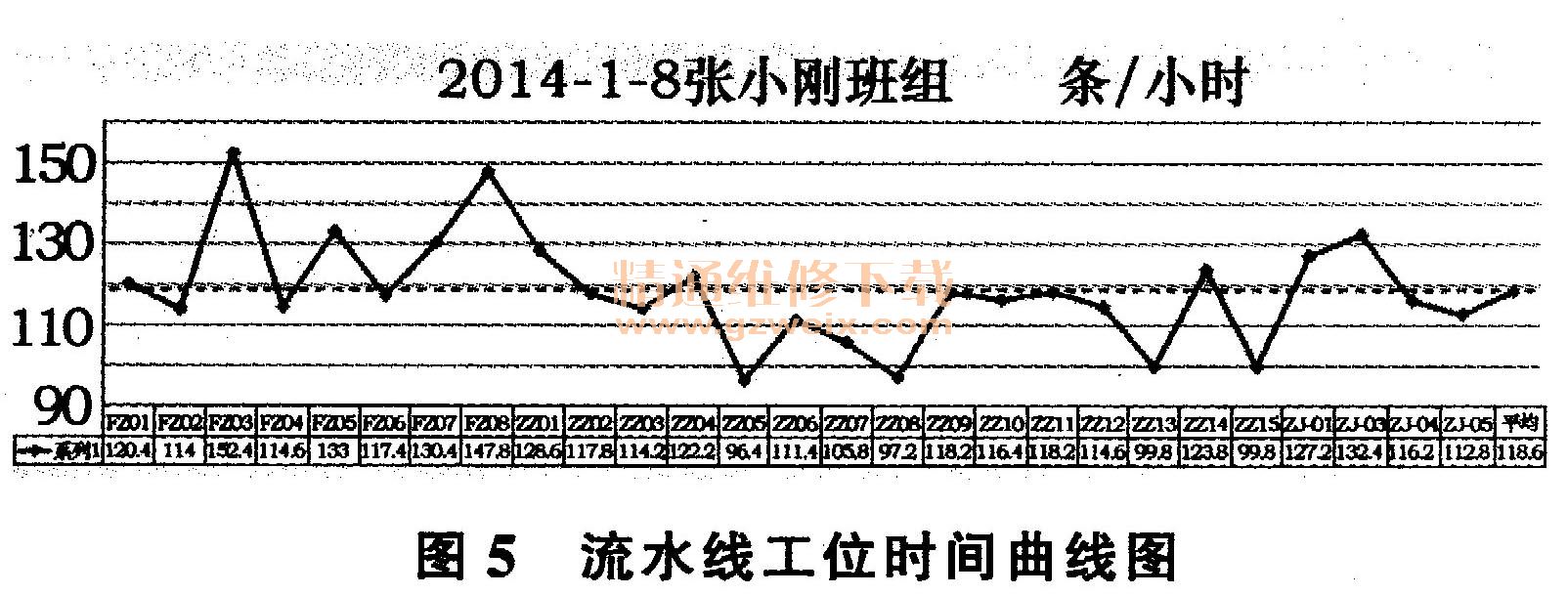

将每个工位时间取5组数据,动手操作计时开始,操作完毕计时结束,时间精度1s。然后取其平均值,做曲线图表分析;每隔1周测试1次,连续测试3次,取3次测量数据的平均值进行平均后,绘制流水线工位时间曲线,该曲线数据即为该条流水线工位时间。然后根据曲线图进行分析,找出瓶颈工位和该工位时间与平均值的差异,然后对该工位的操作内容进行调整。同时也对用时较少的工位进行分析,分析是否存在工艺分配任务不均衡或者操作工技能较高的因素;无论是瓶颈工位还是用时较短的工位,两种因素一定要分别进行处理。图5为流水线工位时间曲线图。

1)预装工序工位时间的测定方法尽管每条流水线都配置有1个配送物料人员,但是由于客观原因,配送物料人员不能及时为每位预装工位进行上线到线桶、上料到工位上。预装工位的操作工还是要亲自将自己所需的导线装人对应的线桶、将护套等物料拆袋装人工作台上的物料盒,占用预装工的一部分时间,所以在对预装工位时间测定时必须将配料时间去除。测量时,要求导线已经装人线桶,物料已经齐备的情况下进行测量,并要求操作工在正常速度(非紧张)状态下进行预装操作。操作工拿起物料开始计时,一次性将工艺分配的操作内容全部完成,绕盘捆扎完毕、半成品离手后结束计时,连续5个循环为一组数据。然而一些操作员工通常集中一次操作完成或小部分集中操作完成,这样能够提高劳动效率,比如:护套卡子、盲栓、ECU盲栓等,测量时应要求操作工单套(个)逐一操作。

2)总装工序挂线工位时间的测定方法流水线总装挂线工位时间测定时,由单个员工单独操作完成的,应直接测量挂线开始到结束时的操作时间;由两人配合挂线操作的,测量时要求操作工尽量同时开始操作以计时,最后一个操作工结束的时间为工位时间,如果两人同时操作结束为最佳,如果两个人分别结束操作,根据时间差异情况适当调整两个人的操作内容。

包扎工位的时间测定同样是从操作动作开始计时,动作结束计时结束,计时过程中出现绞线、换胶带等较小的等待时,计时器不能停止计人工位操作时间。当出现端子错位、漏穿端子等需要专人返修时,本次计时作废不能采用。扎带、卡扣安装工位,应单独测试每个员工的操作时间,同时记录员工安装扎带、卡扣的数量,便于后期根据工位时间的测量结果调整工位内容。

3)导通检验工位的时间测量由单个操作工的导通检验工位,测量工位时间时,操作工拿起一条未检测线束时开始计时,检验合格,贴完标签挂到下一工序缓存架上后,计时结束;如果由2个操作工配合操作时,测量时可以按照2次拿取未导通线束之间的时间作为工位时间;导通检验工位时间测量过程中,如果出现多次测试不通过,最后合格通过时,计时器不要停止,直至操作结束,本次计时依然有效。如果出现端子错位,需要专人返修时,操作工应将导线挂到不合格区待返修,本次计时作废不能采用。

4)附件安装工位的时间测量有些线束在导通检验合格后需要安装继电器、熔断片、护壳等附件后才能将线束总装完毕。测量工位时间时,应单独测试每一个人员的具体操作时间,测量方法和包扎工位的方法一致。

5)外观检验工位的时间测量线束的外观检验是线束装箱前的最后一个工位,通常由1~2个操作工来完成。测量时,工位时间应从拿起线束的动作开始计时,检验合格装人塑料袋和纸箱后结束计时。每检验3~5条后,需要进行封箱、贴合格证、标签等操作,或者准备下一个新箱子备用,这个时间也应计人到其中一条线束的测试时间中。在外观检验操作过程中,如果出现对线束做较小修整操作,比如用胶带缠扎遗漏包扎部位、卡扣、分支位置不准确需简单修整等,应计人工位操作时间;当出现较大修整操作、等待时,比如线束需要拆开重新包扎分支、遗漏安装卡扣、修整分支导线等,本次计时作废,需重新进行取样测量。

在流水线工位时间曲线图中,我们一定要分别对待用时较多和用时较少的工位。一般情况下,在测量工位时间的同时要记录好被测试员工的一些基本情况。比如:测量记录工位时间的同时要观察该工位的操作难易程度、员工的素质等,有些用时较长的工位可能是新员工操作不熟练、员工有负面情绪等原因;有些用时较短的工位有可能员工操作技能高、工位操作内容分配过少等原因;只有在测量工位时间时记录这些基本情况,结合实际进行分析,结合流水线班长、线长的意见,按照流水线工位时间曲线调整相应的工位操作内容,这样优化改善后的流水线工位操作内容才会更加准确、贴合实际。

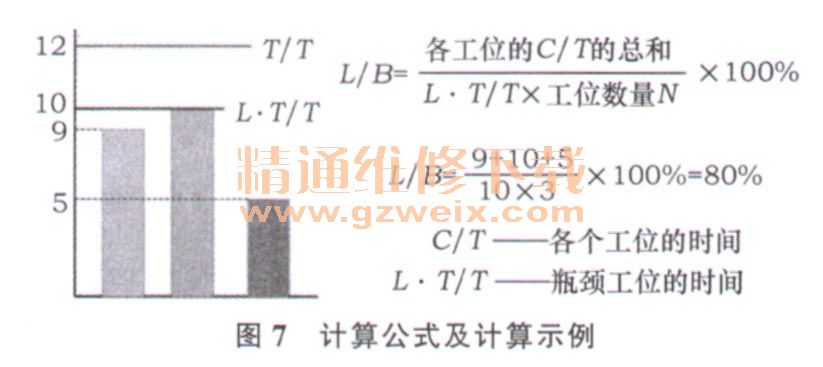

5 流水线平衡率的计算

所谓流水线平衡率、就是各工位的作业时间幅度差。各工位的作业时间差越小,线平衡率越好,流水线的平衡率当然是越大越好,但是绝对不能达到100%,线束行业的流水线平衡率L/B>90%为佳,流水线平衡率低于90%的流水线还需进行工位平衡。例如,图5所示的工位平衡率为:3 203/(152.4×26) ×100%=80.83%,数据曲线变化幅度较大,需要进一步对瓶颈工位和用时较少的工位操作内容进行重新调整。图6为优化平衡后的工位曲线图。由图6可以看出,优化调整后的流水线取消了包扎第8工位,流水线工位数为25个。优化调整后的流水线平衡率为:3 134.4/(138.6x25) ×100%=90.46%,流水线的平衡率提升近10%。图7为计算公式及计算示例。

线束流水线平衡率的高低直接影响该条线束流水线的整体效率和单班产能。线束流水线工位平衡率越高,通过适当的生产管理措施,流水线的单班产能提升的空间就越大,劳动生产率提升也就越高,能够大幅降低线束的制造成本。

6 流水线生产节拍与工位平衡的关系

汽车线束流水线生产节拍的制定通常依据主机厂订单需求量与全年订单预测,并结合线束回路数量、流水线工位数量、人员、设备能力、场地等综合因素而制定。线束成品的下线节拍时间要小于或者等于流水线的生产节拍,线束流水线的瓶颈工位时间要小于流水线的生产节拍。汽车线束流水线的生产节拍并不是越小越好,流水线的生产节拍时间的制定要切合实际需求。

比如:一汽某新车型项目月预测5 000台/月,线束工厂每月工作天数26天,每班次工作时间450 min。5 000条/26天=193条/天=200条/天,450 min/200条×60 s=135 s/条,该条线束流水线的生产节拍时间T=130 s。当主机厂的月需求量提升为10000台/月时,该条流水线可采用双班模式;月需求量提升为15000台/月时,只能新增一条同样的线束流水线来满足主机厂的需求。

由图5可以看出,该条流水线预装工序瓶颈工位是预装3工位152.4s与预装8工位147.8s,流水线上的瓶颈工位是ZJ03附件安装工位,时间为132.4s、那么这条流水线的理论成品下线节拍为133s左右,理论成品产量为203条/天,人均产量6.152条/天。

通过对图5进行分析,结合流水线操作人员的分析和流水线班长的意见,重新调整分配预装工序3工位和8工位的操作内容,重新分配2名附件安装人员的工作内容,取消包扎ZJ08工位,流水线工位数为25个,总人数为犯人,优化后的流水线曲线如图6所示。预装工序的瓶颈工位仍然是预装3工位138.6s,预装8工位136.6s,流水线上的瓶颈工位是导通检验ZJ01工位,时间为124.8s。那么这条流水线的理论成品下线节拍为125s左右,理论成品产量为216条/天,人均产量6.75条/天。

调整前的流水线平衡率为80.83%,理论人均日产量6.152条,优化调整后的流水线效率为90.46%,理论人均日产量6.75条,生产效率理论提升9.7%左右,流水线实际效率是用当日实际产量和实际人数来计算。流水线工位平衡旨在减少平衡流水线工位时间差异,减少瓶颈工位的时间,从而提升劳动效率,流水线效率提升的方法有很多,可通过工装改进、提升熟练度、工位人员间互换调整等方法,减少流水线工位人员数量并不是效率提升的最佳方法和惟一途径,也不建议统一采用减员提效的做法。

7 流水线工位测量时间的选取

如何从测试出的工位时间数值中,正确客观地选取、确定操作工位时间的方法,IE工程师、工艺工程师之间也出现了分歧:方法A—应将15组数据统一进行平均,其平均值即为该工位的操作时间;方法B----从测试的15组数据中选取出现频率较高、数值接近的5组数据进行平均,平均值即为该工位的操作时间;方法C—选取15组数据中数值最小的5组数据进行平均,平均值即为该工位的操作时间;方法D—每次测试的5组数据进行平均,取其平均值,即为该工位本次取样的工位时间,3次取样应每周取样1次,将每个工位的3组平均值做出曲线,取这3组平均值的中间值,即为该工位的工位时间。作者本人主张采用的是方法D。

随着时间的推移,操作工对自己的工位操作越来越熟练,所用时间会逐渐减少,采用对3次取样平均值进行平均更适合线束制造的实际情况。实际表明,最终的工位时间和巧组取样测试数据中出现频率较多的数据比较接近。同时也希望同各位同行共同探讨和研究工位时间数据的选取问题,找出更好的数据取样方法,能更真实、具体地体现各工位的操作时间。

8 总结

线束流水线的工位平衡是一个长期的过程,无论是测量工位时间,还是工位数据的选取,以及结合工位平衡数据曲线图进行流水线操作工艺文件的编制,都需要相关工程师亲自操作完成;同时也要同流水线的班长、流水线的线长进行结合,才能对流水线的实际运行状况进行充分的了解和认识。只有这样,平衡出的流水线数据和平衡后编制的流水线工艺文件才更贴合实际。为应对流水线的其它一些特殊状况,还要编制不同人员配置、不同生产节拍的流水线操作工艺文件。