摘要:大批量总装生产汽车线束的4种主线束,通常情况下,采用流水线的方式进行,然而流水线的工位平衡与否是影响流水线效率高低的关键因素;通过合理分配流水线工位操作内容与工位时间数据的研究,对流水线各个工位进行平衡,能最大限度提高流水线的平衡率;流水线的平衡率越高,流水线人均单位产量也就越高,线束的制造成本也就越低。提升线束流水线的效率已经成为各线束制造企业的重要任务,线束流水线工位数据研究与工位平衡已经成为线束IE工程师的一项重要工作。

在汽车线束的大批量制造过程中,发动机线束总成、机舱线束总成、仪表板线束总成、地板线束总成,这4种大线束通常采用流水线进行批量总装生产;前期流水线的各工位操作内容分配时,工程师们已经尽可能使各个工位的操作时间趋于平衡;但是在实际造作过程中,有些工位间的操作时间差异较大。工位时间过多,造成瓶颈工位,严重影响流水线的整体效率,造成产能低下;工位时间过短,势必造成员工的等待浪费,不能充分利用人力资源,甚至造成流水线其他员工抱怨而造成负面情绪,不利于整条流水线团队的管理。因此,提高流水线工位平衡率,是提高流水线单班产能与流水线效率的前提,是降低线束加工成本的主要因素。本文根据相关工作经验进行总结,与各位同行共同探讨和学习。

1 线束流水线工序、工位的分配

一条线束流水线通常分为预装工序、总装工序、总检工序、辅助工序,每个工序包含若干个不同的工位;每个工位可以由1个员工单独完成,或者由2个员工配合完成。

1)预装工序:根据线束的回路多少及导线的长短、操作难易程度,通常分为4~10个工位,每个工位由1个操作工完成。

2)总装工序:根据线束的回路多少及导线的长短、预装半成品的多少,通常分为8~20个工位。挂线穿端子一般分2~4个工位,每个工位由1个员工单独完成或安排2个员工配合完成;线束的包扎可安排10~16个工位,根据实际需要每个工位可编制1~3个员工完成。线束卡、扣、扎带、橡胶件的安装可根据实际情况由1个或多个员工操作。

3)总检工序:线束的导通检验工位可编制1~2个员工完成;继电器、熔断丝的光电检测、继电器的电性能检测根据线束的大小可编制1~2个员工完成。线束的全尺寸外观检验工位可编制1~3个员工。

4)同一个工位建议不要编排2个以上的员工完成。同工位过多的人员编排反而不同程度地等待浪费,造成劳动效率下降。

5)流水线工位数量是根据流水线多少块工装板组成所决定的,通常情况下一条线束流水线由8~20块工装板组成,每块工装板设定为一个工位。根据每块工装板的尺寸大小由1-2个员工操作为佳。

2 流水线工位是否平衡的判定

判定流水线工位是否平衡最简单的方法是目测法。这是一种最简单原始的方法,只能凭个人工作经验对流水线的工位是否平衡做粗略的评估,不能得出准确的科学的数据。首先估算线束回路的多少、导线的长短和操作的难易程度以及流水线的操作人员数量、单班线束生产能力;然后巡视整条流水线所有操作人员的工作状况,观察每位操作人员,有多少人操作完毕处于等待状态,有多少人始终处于忙碌状态,两者之间的时间差异大概是多少,线束的生产线节拍,结合这些因素进行判断。这种方法没有相关的数据支持,不是十分的科学,而且也不很准确。

另一种比较科学的方法是工位数据分析法。这是一种比较理想、科学的流水线工位平衡的判定方法,可以直接计算出流水线的平衡率数据,能够体现每一个工位的操作时间,能够找出瓶颈工位在具体的某个工位,为流水线工位平衡提供基础数据。对整条流水线的所有工位进行工位操作时间数据采集,操作工连续操作5条线束,对每条线束的操作时间进行记录,即每个工位采集5个数据;流水线所有工位时间数据采集完毕后,输入EXCEL数据表格,将每个工位的5个数据进行平均,平均值生成数据曲线图,如图1所示。通过图1能够比较直观地找出瓶颈工位和每个工位的时间,也能够计算出流水线平衡率数值,比较真实可靠。一般情况下要分别对同一条流水线进行3轮的数据采集,每轮的时间间隔最好为1周,然后用3轮数据的平均值生成曲线图表。通过对工位数据图表分析,对流水线工艺文件重新编排优化设计,消除瓶颈工位与用时较短的工位,提高流水线的平衡率。

3 工位时间观测用表格与数据采集方法的选取

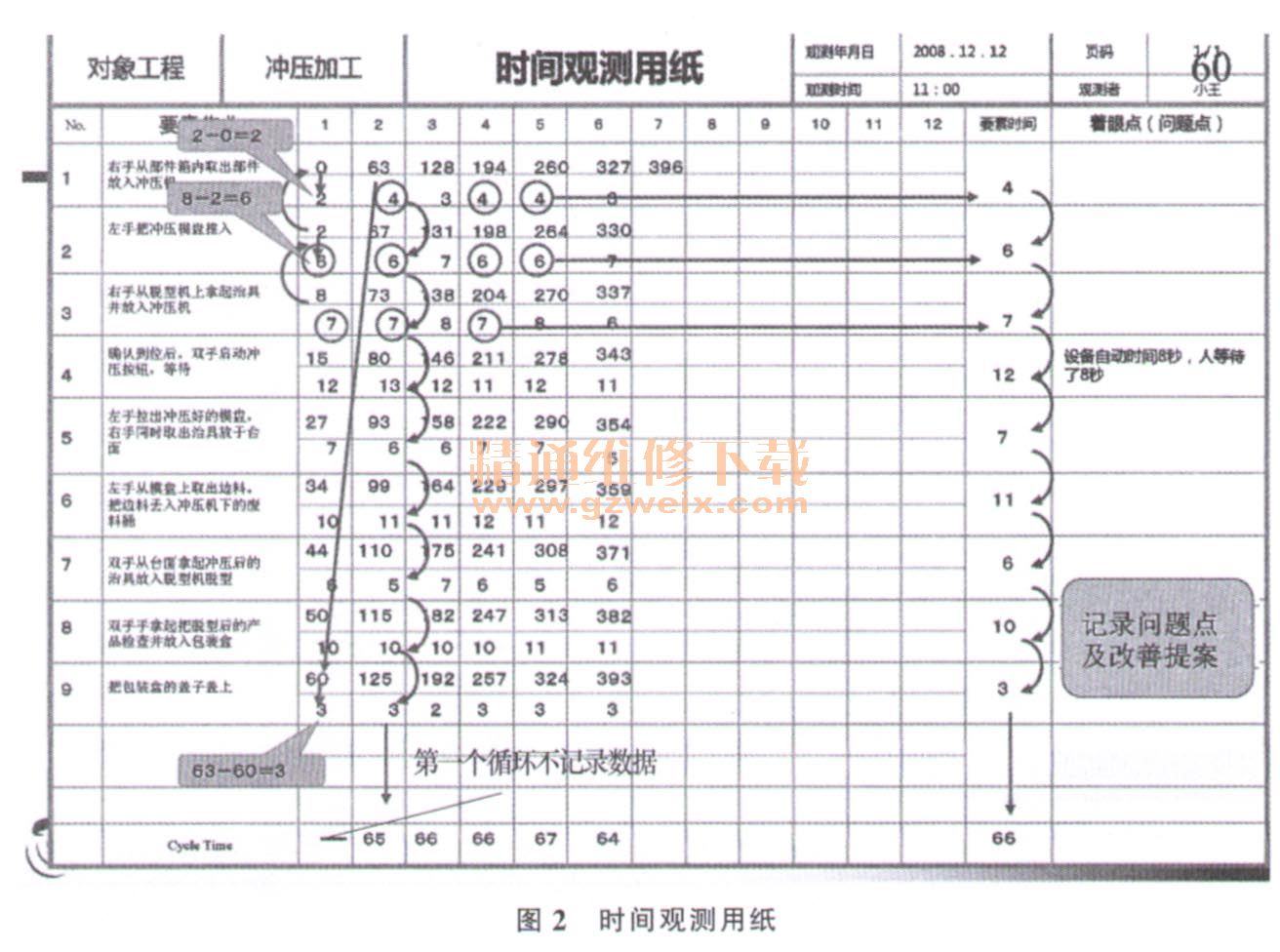

选取线束合适工位时间观测用表格十分重要,不同的工位时间观测用表格以及时间记录方法,将直接影响工位时间的准确性与真实性。2013年11月,集团公司组织了由上海某培训机构讲师做的灯E工业工程》培训,课件中也重点讲述了关于工位时间的测定方法。图2为某公司的时间观测用纸。从图2中我们可以看出,他们首先对一个工位做若干个动作分解,分别对不同的动作进行秒表连续不间断计时,每个工位连续6个循环操作,将每个动作出现频次最多的数据作为动作时间,然后将每一个工位操作所有动作时间进行累加,累加数据中重复数据最多的就是该工位的操作时间。培训课间,我们IE组和老师进行了线束工位时间观测方法的讨论,一致觉得这种表格和工位时间数据采集方法不适合线束流水线工位时间的测量。图2更适合我司熔断丝盒装配流水线的工位时间测定。熔断丝盒装配流水线,工位组装的零部件个体恒定,只需要拿起、对齐、装配,各个动作都比较单一固定,能进行动作拆分和细化处理,适合采用这种方法进行循环测量。

但是,采用这种工位时间观测方法有一定的难度和局限性。首先,工位时间的测量者必须将每个工位的操作动作进行分解,然后将该工位的所有分解动作熟记于心,而且动作结束掐表的动作必须及时准确,被测试者的操作动作必须一致连贯。多个循环后,很难整理找出每个动作和所对应的时间段,且容易出错。采用这种方法测量工位时间精度为0.1S,普通计时秒表或智能手机软件秒表都不理想,最好的方式是对操作工进行影像记录,然后对录像视频进行细致地动作分析。图3为智能手机软件秒表。

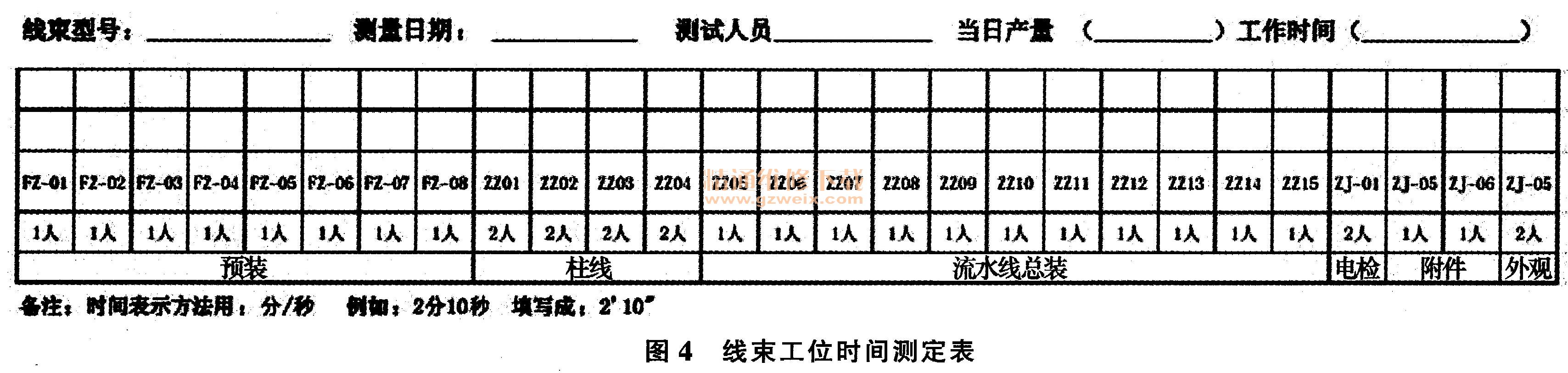

线束流水线的装配分别有预装工序、总装工序、检验工序。预装工序又分为4~8个预装工位,总装工序根据线束回路的多少一般有10~20个工位,总检工序一般有2~5个工位。不同工位编排的人员数量也不同,比如:线束的电检导通工位有时需要编排2人协作才能完成,外观检验工序通常也需要编排2人协作完成。不同的工位测定时间的方法也不尽相同,结合自己的工作经验和线束装配的特点,设计出适合线束流水线工位时间观测用表格。如图4所示。