摘要:从电动汽车对驱动电机的要求,选取电机磁路结构、主要参数的确定等方面介绍永磁同步电动机的设计方法,通过有限元仿真分析验证该工程设计方案的可行性。

与传统的异步电机、电励磁同步电机相比,采用永磁体作为励磁源的永磁同步电机,其效率、功率因数、功率密度等均有很大的提高,是一种很有前途的高效节能产品。随着永磁同步电机设计技术的不断成熟和社会对这种电机优越性能的逐渐认识,永磁同步电机作为新能源汽车的动力装置,其应用会越来越广。

由于永磁同步电机的磁路结构复杂,学术界对这类电机的理论分析投入了大量的精力。类似的研究文章很多,大多着眼理论研究和分析川。这些研究对于指导制造工厂进行研究开发有一定的帮助,然而还不能从整体上指导工程师进行永磁同步电机的设计。本文从工程设计的角度出发,提出一套针对设计人员的工程设计方法。

异步电动机、电励磁电动机以及永磁同步电动机的定子部分设计相似,主要区别在于转子的设计。永磁同步电动机设计的主要任务是确定电机的主要尺寸和电磁负荷、电机的磁路结构,定子槽数、永磁体选择,定转子极槽配合及冲片和绕组数据,然后应用性能校核程序对初始方案进行校核,最后根据计算结果调整设计参数直至电磁设计方案符合性能指标。目前,经常使用的电磁设计方法是等效磁路法和电磁场数值解法。本文结合路和场的分析方法,采用有限元分析软件ansoft maxwell对永磁同步电机性能进行校核。

1 确定主要尺寸、电磁负荷

在工程设计过程中,可在最接近待设计的电机上进行适当改进。据此,永磁同步电动机的设计可借鉴异步电动机的部分设计及试验数据,这样不仅能缩短设计周期,降低成本,而且在部分设计数据上还能借鉴其成熟经验。

1.1电磁负荷

电磁负荷A和Bs选择时,与所用材料的性能、绝缘等级、冷却条件、性能要求等多种因素有关。它不但影响有效材料的耗用量,而且对电机的参数、运行性能、可靠性都有重要影响。在允许的情况下,选取较高的A和Bs值,可提高电机的功率密度。

下面以通用Y2系列电机参数为基础,并结合两者特点:Y2系列为S1工作制及自扇冷的散热方式,电动汽车用永磁同步电动机为S9工作制及水冷散热方式,预估电机的电磁负荷A、Bδ为同规格异步电机的1.2~1.5倍,Y2的电磁负荷值可查阅相关资料计算。

1.2主要尺寸的确定

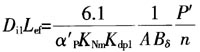

根据布置的需求,初步估算电机的电枢外径尺寸D1,并按异步电机折算转矩值[同步电机额定转矩/(1.2~1.5)]来选定电枢外径尺寸D1、额定转矩值几相当的Y2异步电动机规格,初步借用同规格异步电机电枢尺寸。下式为主要尺寸初选公式。

式中:Dil—电枢内径;Lef—电枢计算长度;A—线负荷;Bδ一气隙磁密;P′—计算功率;n—转速;a′P一计算极弧系数;Knm一磁场波形系数;Kdp1—定子基波绕组系数。

2 磁路结构选择

2.1磁路结构

在电动汽车中,要求电动机在经济车速附近效率最高,所以电动机设计时往往使其额定转速(基频)对应于经济车速。为了满足高速运行,在经济车速以上,电机处于弱磁运行状态,为获得较好的弱磁性能及较宽的恒功率范围,电动汽车用永磁同步电机常用的转子结构形式为内置式,除此之外其还有如下特点。

1)可以利用磁阻转矩提高电机的转矩密度。

2)永磁体被嵌装在转子槽中,结构坚固,转速可相应提高。

2.2转子内孔

根据电机输出转矩的大小,计算旋转轴的直径,从而确定转子冲片内孔的大小。后期可根据有限元分析转子扼部磁密的饱和程度及实际需要,调整内孔尺寸。

3 定转子极槽配合

首先根据整车工况初步估算电机的极数。电机极数越多,在相同输出转速的情况下,电机铁心内磁场的交变频率越高,将导致电机的铁耗增大,效率下降。随电流交变频率的影响,逆变器开关的频率升高,开关损耗增大,电机的综合效率也会降低,同时对逆变器的选择成本也会增加。

另外,电机极数增加,每极的磁通量将减少,电机扼部截面积也会减少,同时绕组端部会缩短,用铜量减少。但多极会影响永磁体极间漏磁通的利用,降低了永磁体的利用率,所以,定转子极槽配合应充分考虑其工作特性及经济性。

一般情况下,我们可以参考同规格Y2电机产品的极槽配合,如额定转矩≤ 100Nm、基频50 Hz的情况下,采用48槽8极或36槽6极。

4 永磁体尺寸估算

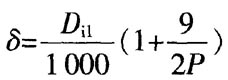

永磁体的尺寸主要包括永磁体的轴向长度Lm'%磁化方向长度hm和宽度bm。一般情况下,永磁体轴向长度Lm取得与电机铁心Lef的长度一样。因此实际上,真正需要确定的永磁尺寸只有2个:磁化方向长度hm和宽度bm。工程设计上,可以按以下方法预估永磁体尺寸:hm的确定应使永磁体工作在最佳工作点,同时考虑抗去磁能力;bm根据所选永磁体材料(多用钦铁硼)及牌号,以及电机空载电动势与玩的关系来确定。当选择钦铁硼N33UH时,按下式初选永磁体尺寸。

式中:δ—气隙长度;τ一极距。

5 气隙的选择

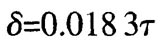

为减小杂散损耗,降低振动和噪声,便于装配,永磁同步电动机比同规格异步电动机的气隙长度大,气隙长度直接影响了电机的性能和原材料(特别是永磁体)的使用量。气隙长度增大时,电机的失步转矩倍数增大,同时永磁体用量增加;直轴电感偏小,影响弱磁扩速能力。为了节约永磁体的用量,气隙长度应选取能满足失步转矩倍数要求的较小值及弱磁扩速能力。工程设计上,可以按以下方法预估气隙尺寸。

异步电机气隙初选公式: ,同步电机气隙初选公式:

,同步电机气隙初选公式: 。

。

6 谐波控制

根据传统电机设计理论,为得到正弦分布的气隙磁场分布,以往大多正弦波交流伺服电动机采用q=2的设计,再设法改变绕组分布系数而削弱气隙谐波。目前,为减少气隙磁场畸变对电机性能的影响,一般采用分数槽及分布绕组设计来进行改善,并配合合适的斜槽、气隙、绕组接法的选择来控制磁场谐波分量,从而改善电机的工作性能。

在电机的高次谐波中,次数为k (Z/p)±1的谐波为齿谐波,以2mq±1次为基本齿谐波较强。由于齿谐波电势的绕组系数正好等于基波的绕组系数,故不能用短矩分布绕组的方法削弱齿谐波电势。采用定子斜槽或转子斜极、永磁体分段斜极等结构,能有效地削弱齿谐波电势。

7 转矩脉动

从理论上分析可知,谐波转矩和齿槽转矩是造成转矩脉动的主要原因。从电机本体设计出发,减少转矩脉动的措施有:优化气隙磁场波形,如内嵌式磁钢结构,采用偏心气隙,定子斜槽或转子斜极,增大气隙,减小槽口,采用磁性槽楔和分数槽绕组等,这些措施均可以削弱齿槽转矩及谐波转矩。

其中也有不少文献提出许多削弱转矩脉动的方法,如定子冲片开辅助槽、永磁体分段斜极、不均匀气隙等,但大都因技术或成本上不能满足工程应用的要求而未大规模应用。

因而从工程应用角度上分析,采用分数槽并配以斜槽,并选择合适的极弧系数,是目前在满足工程应用的前提下较为经济的可行措施。

8 应用实例

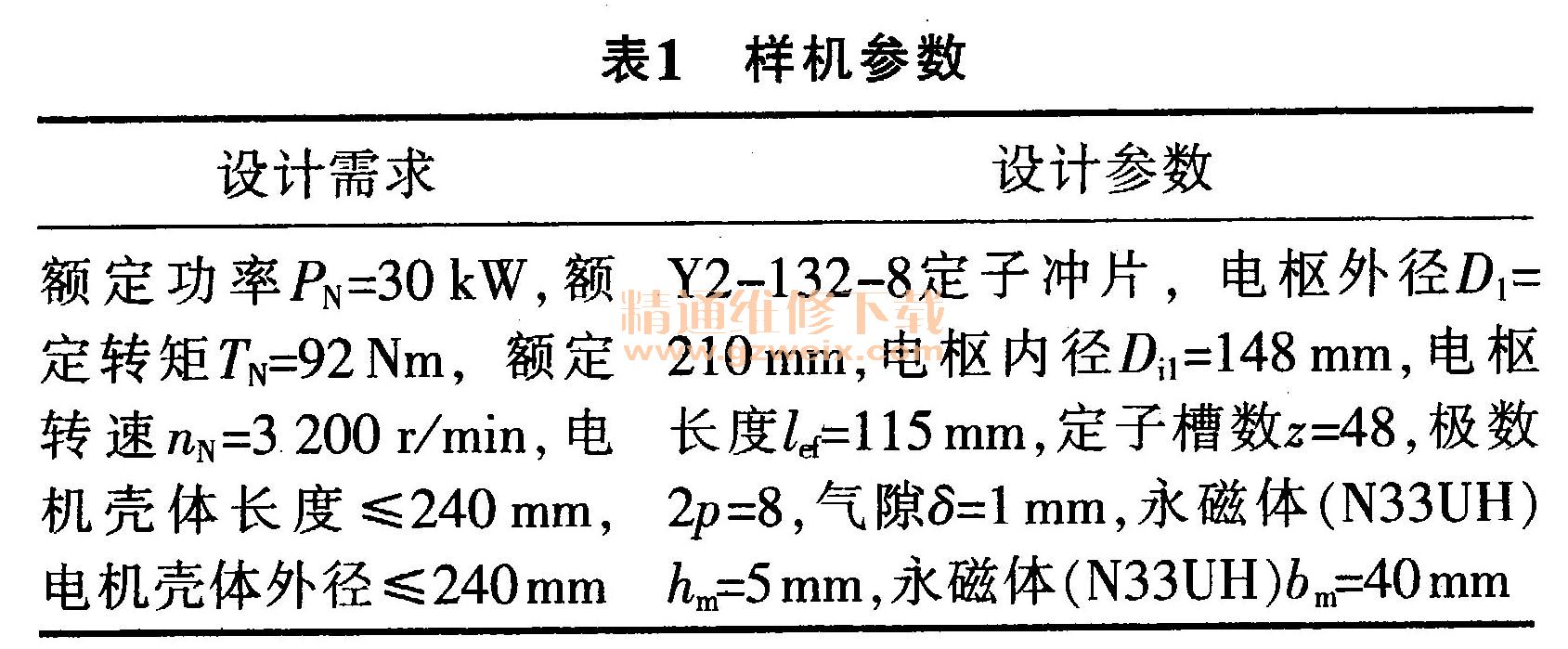

我们用本文的工程设计方法预估表1样机的相关参数,并通过ansoft maxwell进行校核微调,开发表1规格永磁同步电动机,设计情况如下。