摘要:为满足市场需求,实现在普通型乘用车上加配有电动折叠功能的外后视镜,特别开发了一款独立的控制器。介绍该控制器的硬件系统实现及控制策略。该控制器采用了PIC单片机嵌入式技术和双半H桥功率驱动模块,具有较高性价比。

外侧后视镜电动折叠指汽车外侧后视镜通过操作开关和电动机驱动而实现镜框折叠和展开的功能,如图1所示。当汽车进入较小区域如弄堂、停车泊位时,由于后视镜镜框是车身最宽部位,这时为防擦伤及缩小停车泊位空间,保证在后视安全性上把损害程度降低到最小限度,需将镜框折叠,若配备电动折叠功能,驾驶员便可在车内方便、准确地调节。

随着人们对车设备功能使用的认识,市场逐步产生了对普通乘用车外后视镜加置电动折叠功能的要求。为满足这部分市场需求,车厂需将该功能作为可选项或车配置升级推出。而作为一个可选或加配的装备系统,考虑装车需求量的经济性,其控制系统和控制电路等就需以分立系统形式进行单独设计。本文将对该控制器的设计实现及控制策略进行介绍。

1 外后视镜电动折叠系统控制方式

外后视镜电动折叠控制系统主要由折叠电动机、折叠控制开关、控制电路构成。

折叠电动机在电动折叠外后视镜的总成内,提供折翻动力。折叠控制开关装置在驾驶座侧的门内饰板处,方便用户操作。用户通过拨动开关选择折叠或伸展档位时,使外后视镜折翻到所需的位置状态。控制电路是它们产生关联的根本关键。为了达到旋拨一下开关让外后视镜框实现翻折,到位后自动断电停下,就必须由具有自控功能的电路来完成。该控制电路有两种构成方式。

1.1传统的机电式控制

即在电动折叠外后视镜总成内增设2个微动限位开关,当拨动开关选择折叠档位时,折叠电动机折叠回路接通,电动机向折叠方向转动,在折翻到“折叠止点”位置时,其联动压片压到“折叠止点限位开关”,该微动限位开关内的触点断开,切断了该条电回路,使电动机断电停下。而当电动机向折叠方向转动一旦转离“伸展止点”位置时,同样其联动的压片不再压到“伸展止点限位开关”,该微动限位开关内的触点接通,为作下次伸展准备了条件。反之亦然,其控制电路如图2所示。

该控制电路主要缺点如下:①在每个电动折叠外侧后视镜总成中要增加2个限位开关,使该总成结构复杂且可靠性差,并且不能利用现存的电动折叠外后视镜总成的平台零件,增加了开发成本和零件成本。②折叠控制开关要增加4个引脚,这也使该开关结构复杂且可靠性降低,且也不能利用现存的平台零件,同样将增加开发成本和零件成本。③线束至少要多增加6根,增加了线束布置的复杂性,降低了可靠性,增加了线束成本。

传统的机电式控制虽然缺点显著,但其控制方式的逻辑对要引入的控制器控制方法是有启迪的。

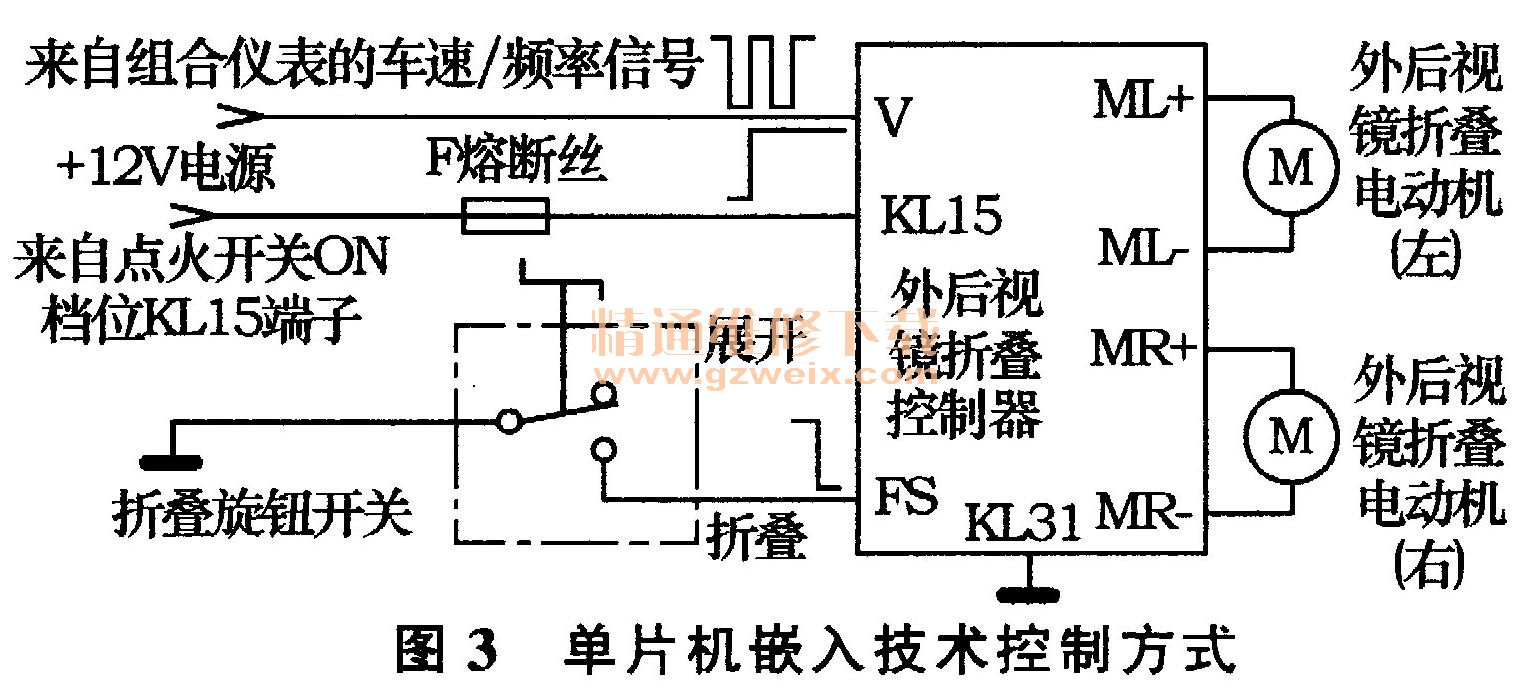

1.2单片机嵌入技术控制

采用单片机嵌入技术实现使用较高性价比的小控制器的控制,如图3所示。其把实际的4个限位开关虚拟化到了一个控制器中。拨动折叠开关,控制器依据折叠开关的输出信号启动电动机作出相应方向的转动,转到相应的“止点位置”后自动断电停止。这样简化了外围线路,简化其后视镜总成的结构和控制开关结构,提高了可靠性及可实施性,降低了成本。该电路中控制器的“V端脚”的作用将在下面说明。

2 控制器的设计要求和硬件架构框图

2.1设计要求

外围线路图(图3)已定,该控制器要分别控制左右2个折叠电动机,控制器需4个输出端:端子ML+、ML-和MR+、MR-分别接至2个折叠电动机上。电动机的最大运行电流It=0.3 A,最小堵转电流IS=1.5 A;启动电压9V,最大工作电压24 V。额定的折叠或伸展时间为2.86s(电压为12V的条件下)。要求控制器有过载、过电流、过热、过压保护。输出端有对搭铁对电源短路的保护。要求让折叠电动机仅在电压允许的范围(9~17 V)内运行。

该控制器需设3个输入端和1个搭铁端。3个输入端分别为:①KL15输入端。其是系统控制电路电源的接入端,来自点火开关ON档位的KL15端电源,因此需要控制器具有抗发动机起动时电压跌至6V的情况和电源线上瞬态过电压等传导干扰。② FS输入端。FS连接至折叠开关(Fold Switch)的输出端。折叠开关是组合在后视镜调节开关上的一个通断形式的旋钮操作开关。折叠开关是小电流触点,负载限于100 mA以下,鉴于在小信号电路应用中要避免过小的信号电流在受触点表面膜的影响时出现信号不良情况,要求控制器与开关联通的信号电流应保持在湿性电流(wetting currents)范围,即在这里要求信号电流不小于1mA。③V输入端。其为车速(Velocity)信号输入端,来自于组合仪表的车速信号输出端,以方波脉冲频率对应于车速,在这里频率的N赫兹就对应着车速每小时N公里。这里引入车速信号是要限制当车速大于5 km/h时对外后视镜作折叠操作,这是为增强系统的抗干扰性和防错操作方面的冗余保护要求。

对于后视镜是否已折翻到止点位的判别,可依据电动机堵转电流或电动机通电延时时间来确定。到位后自动关闭电动机运行。

2.2硬件架构框图

由设计要求,可确定控制器硬件基本架构框图,如图4所示。

控制器电路采用微控制器MCU作主控,折叠电动机的驱动采用H桥形式功率驱动模块,电动机堵转电流采样由采样电路获得,经放大电路放大后送MCU处理。输入电源经供电模块处理后供MCU、H桥驱动模块和控制器内的其他电路使用。折叠开关信号和车速信号经信号调理电路调理后分别送MCU处理,一方面信号经调理后是为了把信号调理到合适MCU的可接受信号的范围,另一方面可使外电路与MCU隔离,避免外电路意外过电压干扰对MCU带来的风险。MCU依据对各条件辨别,通过对折叠开关的信号响应,对折叠电动机作出运行控制。