②如图13所示,双联式驱动系统也称为双电动机驱动系统,由左右2台永磁电动机直接通过固定速比减速器分加别驱动两个车轮,左右2台电动机由中间的电控差速器控制,每个驱动电动机的转速可以独立地调节控制,便于实现电子差速,不必选用机械差速器。

③如图14所示,汽车转弯时,前一种采用机械式差速器,后一种采用电控差速器。电控差速器的优点是体积小、质量轻,在汽车转弯时可以实现精确的电子控制,提高纯

电动汽车的性能。其缺点是由于增加了驱动电动机和功率转换器,增加了初始成本,而且在不同条件下对2个驱动电动机进行精确控制的可靠性需要进一步发展。同样,电动机-驱动桥整体式驱动系统在汽车上的布局也有电动机前置-驱动桥前置(F-F)和电动机后置-驱动桥后置(R-R)两种驱动模式。该电动机-驱动桥构成的机电一体化整体式驱动系统,具有结构更紧凑、传动效率高、重量轻、体积小、安装方便的特点,并具有良好的通用性和互换性,在小型

电动汽车上应用最普遍。

4. 轮毂电动机分散驱动式驱动系统布置形式

4. 轮毂电动机分散驱动式驱动系统布置形式

①如图15所示,内定子外转子轮载电动机分散驱动式驱动系统布置形式采用低速内定子外转子电动机,其外转子直接安装在车轮的轮缘上,可完全去掉变速装置,驱动电动机转速和车轮转速相等,车轮转速和车速控制完全取决于驱动电动机的转速控制。由于不通过机械减速,通常要求驱动电动机为低速大转矩电动机。低速内定子外转子电动机结构简单,无需齿轮变速传动机构,但其体积大、质量大、成本高。

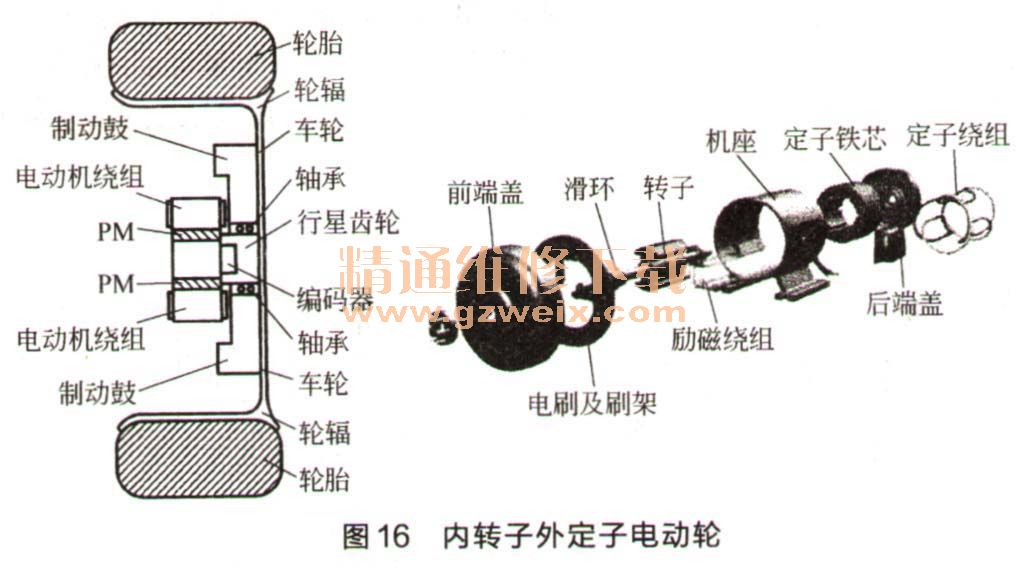

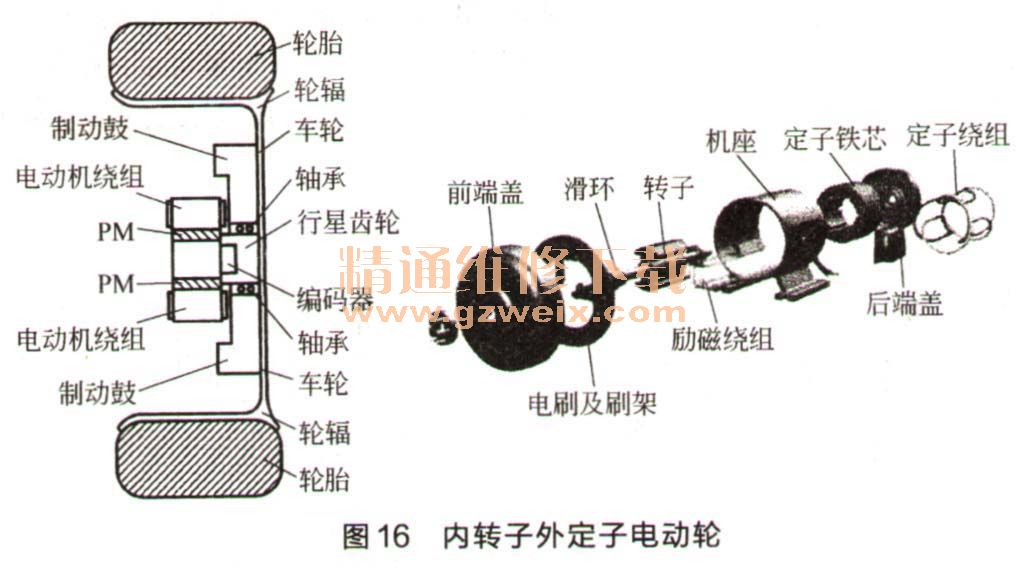

②如图16所示,内转子外定子轮毂电动机分散驱动式驱动系统布置形式采用一般的高速内转子外定子电动机,其转子作为输出轴与固定减速比的行星齿轮变速器的太阳轮相连,而车轮轮毂通常与其齿圈连接,它能提供较大的减速比,来放大其输出转矩。驱动电动机装在车轮内,形成轮毂电动机,可进一步缩短从驱动电动机到驱动轮的传递路径;采用高速内转子电动机(转速约10000r/min),需装固定速比减速器来降低车速,一般采用高减速比行星齿轮减速装置,安装在电动机输出轴和车轮轮缘之间,且输入和输出轴可布置在同一条轴线上。高速内转子电动机具有休积小、质量轻和成本低的优点,但它需要加行星齿轮变速机构。

采用轮毂电动机驱动可大大缩短从驱动电动机到驱动车轮的传递路径,不仅能腾出大量的有效空间便于总体布局,而且对于前一种内定子外转子结构,也大大提高了对车轮的动态响应控制性能。每台驱动电动机的转速可独立调节控制,便于实现电子差速。既省去了机械差速器,也有利于提高汽车转弯时的操控性。轮毂电动机分散驱动在汽车上的布置方式可以有双前轮驱动、双后轮驱动和4WD(4 Wheel Drive)前后四轮驱动等模式。轮毂式电动机分散驱动方式应是未来纯

电动汽车驱动系统的发展方向。

目前,较主流的纯

电动汽车整车控制系统都采用CAN总线通信连接,这样不仅大大提高了控制的效率和稳定性,而且能实现数字控制。纯

电动汽车驱动电动机、

蓄电池等执行动力部分的状态信号被发送到CAN总线,最终传输到显示终端提供给驾驶人,以实现整车控制。新的电子控制系统在传统汽车上应用不多,但其对纯

电动汽车的工作有着重要影响。与国外相比,目前我国还有一定的差距,但是随着电动机驱动系统的发展及各种新技术、新材料的应用,国内外在这方面的差距将越来越小。

新型纯

电动汽车整车控制系统是两条总线的网络结构,高速CAN总线每个节点为各子系统的

ECU;低速总线按物锂位置设置节点,基本原则是基于空间位置的区域自治。实现整车网络化控制,其意义不只是解决汽车电子化中出现的线路复杂和线束增加问题,网络化实现的通信和资源共享能力成为新的电子与计算机技术在汽车上应用的一个基础,同时也为X-by-Wire技术提供有力的支撑。

上一页 [1] [2] [3]