1.汽车钢板的分类

(1)钢板按厚度分:薄钢板<4mm(最薄0.2mm ),厚钢板4~60mm,特厚钢板 60~115mm。

(2)钢板按轧制分:热轧和冷轧。

(3)按含碳量分:汽车用耐冲击钢板、高强度钢板和超高强度钢板。

2.汽车钢板工艺性能要求

良好的成型性能(大件冲压流线型),良好的焊接性能,良好的喷涂性(喷漆处理),高强性能(抵抗外力冲击),足够的抗凹陷性及刚度(吸收冲撞能量)。汽车钢板表面质量要求表面无缺陷,良好的表面清洁性,适当的粗糙度。

3.工程塑料车身

由于塑料在汽车上的应用范围日益多元化,更多塑料应用于汽车的结构件及车身之上,厂商不断开发经强化的复合材料,推出可回收的工程塑料。GE塑料最近就推出用于制作车身壁板的NorylGTX树脂。这种树脂具有良好的环保和经济性优势,可替代汽车车身壁板上的传统钢材。树月旨车身不但可以大幅减轻车身质量,更便于喷涂。使用轻型、多功能的树脂可支持车身壁板的在线喷涂,代替传统的钢材,从而使车身质量减轻达50%。质量轻能更有效地节省燃料,有助于降低消费者开支并减少温室气体排放。事实上,如果在欧洲每辆行驶在公路上的汽车都使用Noryl GTX树脂制成的车身壁板,每年就可节省5.3亿升燃料,约合6.5亿欧元(按2006年平均燃料价格计算,并且减少排放130万吨二氧化碳(CO2)排放。

“生物工程塑料”以植物而非石油为原料,源于植物的材料本身就带有颜色,具有偏深的色调和镜面般的光滑性,质感超过了经过涂装的

ABS树脂等传统材料。据介绍,新材料与经过涂装的传统材料具有相同的耐久性。马自达计划把新开发的树脂材料陆续应用于量产车的外装部件(图2所示为马自达工程塑料车身)。

4.碳纤维车身

碳纤维(Carbon Fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维是一种力学性能优异的新材料,它的比重不到钢的1/4,碳纤维树脂复合材料抗拉强度一般都在3500MPa以上,是钢的7-9倍,抗拉弹性模量为23000~43000MPa,也高于钢。但碳纤维材料也只是沿纤维轴方向表现出很高的强度,其耐冲击性却较差,容易损伤,所以在制造成为结构组件时往往利用其耐拉、质轻的优势而避免去做承受侧面冲击的部分。

随着从短纤碳纤维到长纤碳纤维的学术研究,使用碳纤维制作发热材料的技术和产品也逐渐进入军用和民用领域。车用碳纤维复合材料可用作汽车传动轴、板簧、构架和刹车片等部件。目前钢铁材料约占车体重量的3/4,如果汽车的钢材部件全部由碳纤维复合材料替换,车体重量可减轻300kg,燃油效率提高36%,二氧化碳排放量可削减17%。碳纤维已经成为大型豪华汽车市场智能轻量化结构的领导者。碳纤维材料的优势是无与伦比的,其强度不仅可媲美高级钢材,而且密度比铝材还低30%,也就是说在轻量化方面碳纤维拥有着更极致的表现。而且更重要的是,作为新兴材料,碳纤维的成本还有较大的压缩空间,这也就是它能拥有与铝材截然不同待遇的原因(图3所示为宝马碳纤维车身)。

三、汽车车身部件的维修

汽车为适应节能、安全、环保的要求,各类材料朝着高强度、轻量化、高性价比、易加工易改型、无污染可回收的趋势发展。

高强度:车身的强度、塑性、耐腐蚀性和点焊等性能大大提高;

轻量化:保证汽车车身安全的前提下,减轻车身材料的重量;

高性价比:汽车车身材料的价格与实用性;

材料改型:连接部位更安全可靠,车身材料使用更加安全轻便的新型材料;

易回收:车身材料容易回收与利用,可降解使用。

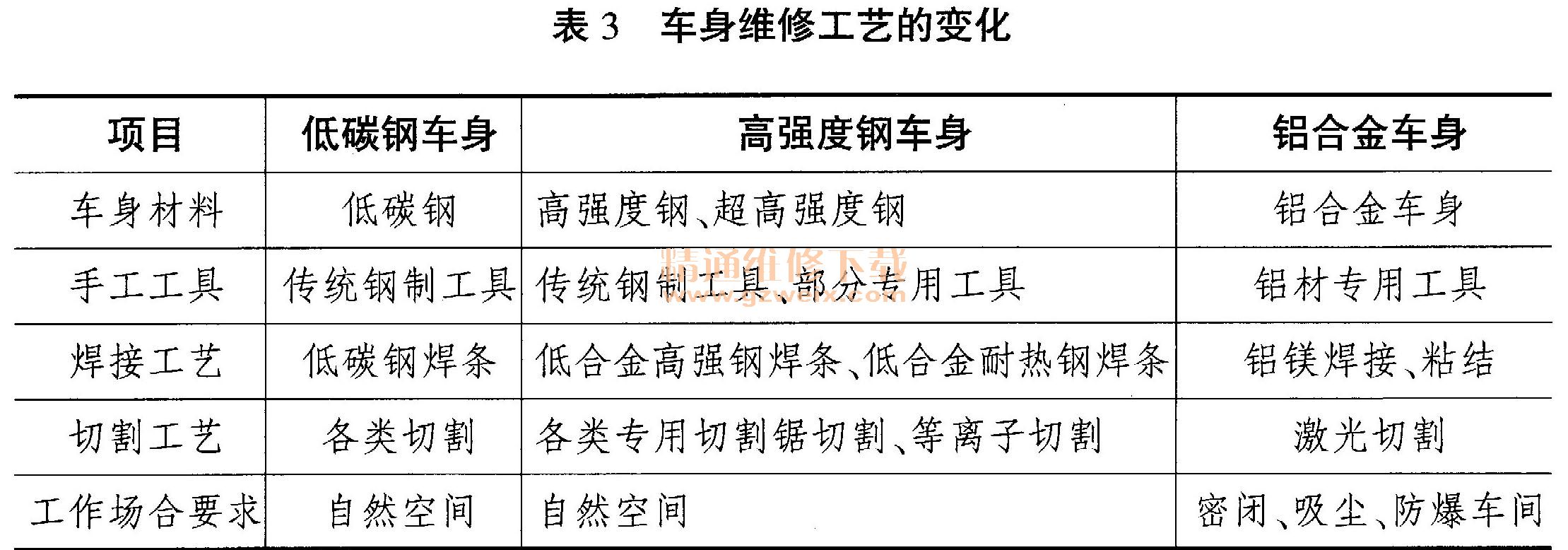

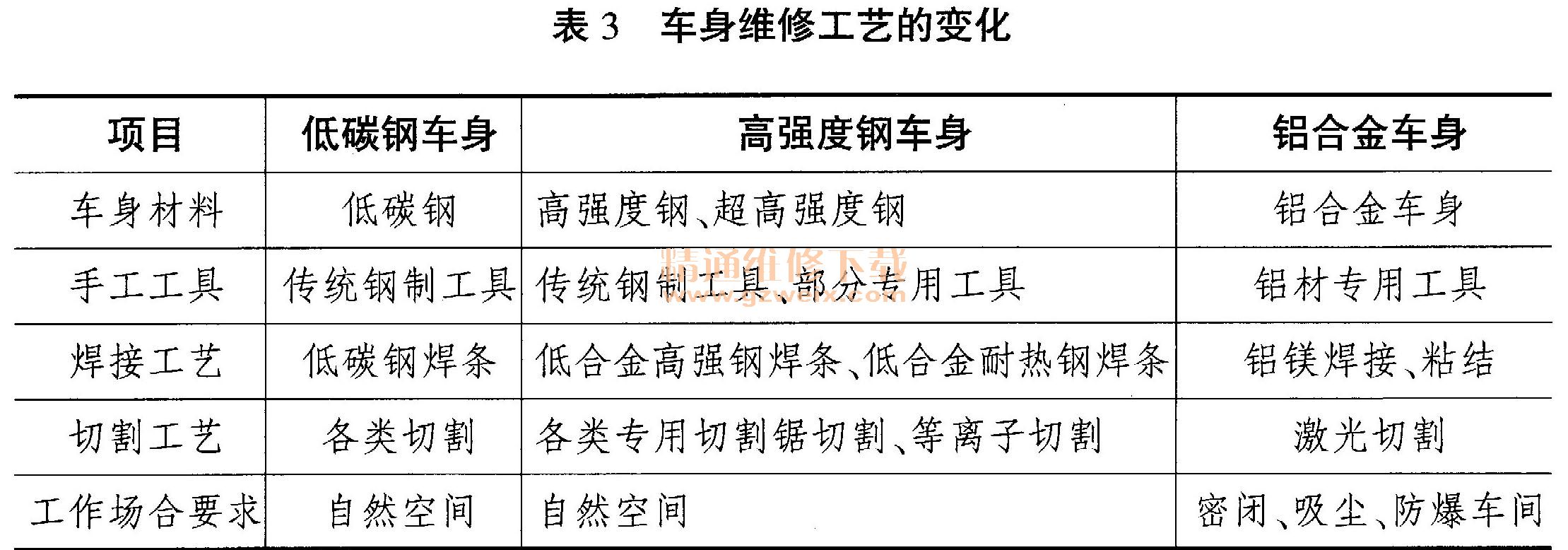

随着钢制车身材料的改变,汽车维修工艺也发生了巨大的变化(如表3所示)。

总而言之,材料决定了维修方式,材料也决定了汽车的性能,只有合理应用维修技术,才能保持汽车的整体性能。

上一页 [1] [2]