轻量化车身是目前乃至将来车身制造主要发展趋势,全铝车身就是轻量化车身的典型,因此,铝车身维修将是今后一段时间内车身维修的研究方向,今天和大家分享一下铝车身维修中的胶粘铆技术。

一、铝车身维修之胶粘铆接技术

铝车身维修主要为三大类:铝整形技术、铝焊接技术、铝胶粘铆接技术,本篇主要介绍铝胶粘铆接技术。

胶粘铆接施工流程与注意事项

1.板件胶粘铆接前处理

在实施胶粘铆接前,首先要对原车身板件与新件除去氧化层,露出裸露金属,同时要进行除尘除油清洁操作。所有结合面都应具有明亮的金属表面。如果是抽芯铆接,在前处理之前还需进行开孔作业。

注意:在进行除去氧化层作业中,应使用环带打磨机配合尼龙材质的环带,或者不锈钢钢丝刷,严禁使用砂带或砂皮进行打磨作业,因其会造成板件打磨过度(变薄),同时有可能产生粉尘导致爆炸。

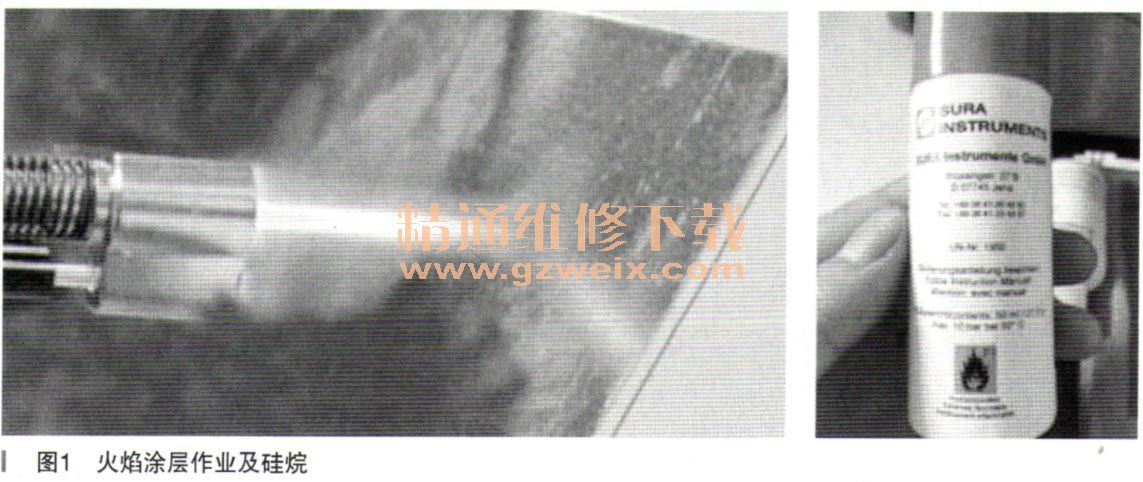

2.对板件结合面进行火焰涂层作业

对裸露的金属表面进行火焰涂层作业(如图1左所示):这种特殊的火焰中加入了硅烷(如图1右所示),喷射出的高度氧化的外焰促进表面化学转化,形成20~40nm厚的不可见薄涂层,可使板材表面形成更大的表面附着力。

注意:必须要使用专用的火焰喷射灯与配套的燃料,同时必须要使用高度氧化的外焰进行作业,每平方厘米至少停留三秒钟。

3.施涂稠合剂(底漆)

为了改善表面活性,为粘接提供更好的附着力,在使用氧化焰对所有结合表面进行火焰涂层后且铝材仍然热时,用刷子涂抹SurAink底漆(如图2所示)。

注意:一定要在铝材仍然热时进行施涂作业。

4.挤胶作业

利用专用的挤胶设备,通过“Z”字形走枪方式,对施涂过藕合剂的结合面进行5mm挤胶作业。

注意:结合面都必须打满胶;在抽芯铆接孔洞周围都必须打满环状胶;原有铆钉拆除孔应涂满胶。

5.铆接作业

铆接作业前必须按照维修手册选用正确的铆钉,调整好铆接设备,自攻铆接应调整好压力与冲模,抽芯铆接应调整拉力与铆接头,在相同板件相同材质的试片上进行试铆,并微调设备参数。

注意:第一,必须要在结构胶开始固化前进行铆接作业;第二,铆接作业应严格按照维修手册选用铆钉,按维修资料进行韧嘴作业;第三,在结构胶完全固化前应进行辅助固定,切记不能扔阵操作。

6.清洁作业

在完成胶粘铆接作业后,需要对挤出的多余胶进行清洁处理。

注意:在结构胶起效时间结束前,对溢出的多余胶进行清理处理。

二、铝车身维修之胶粘铆接技术的优点

(1)维修作业中不会产生任何热影响,从而不会影响结构件的强度。

(2)在结合过程中不产生任何烟雾、火花、金属碎屑。

(3)设备操作简单,且能进行单人作业。

(4)结合处强度要高于传统结合方式,同时也提高结合处的抗疲劳强度。

(5)可以重复多次进行维修作业,同时不影响车身质量。

(6)可目视检查接头质量,并纠正。

综上,随着铝合金材料、铝车身技术的日渐成熟,采用全铝车身的汽车也将越来越多,因此铝车身维修技术将是学校车身维修教学、企业维修实践的发展趋势,铝车身维修之胶粘铆接技术也会在铝车身维修中越来越重要,望木文能给广大相关从业者带来启发。