三、奔驰272催化转化器结构与维修

1.简介

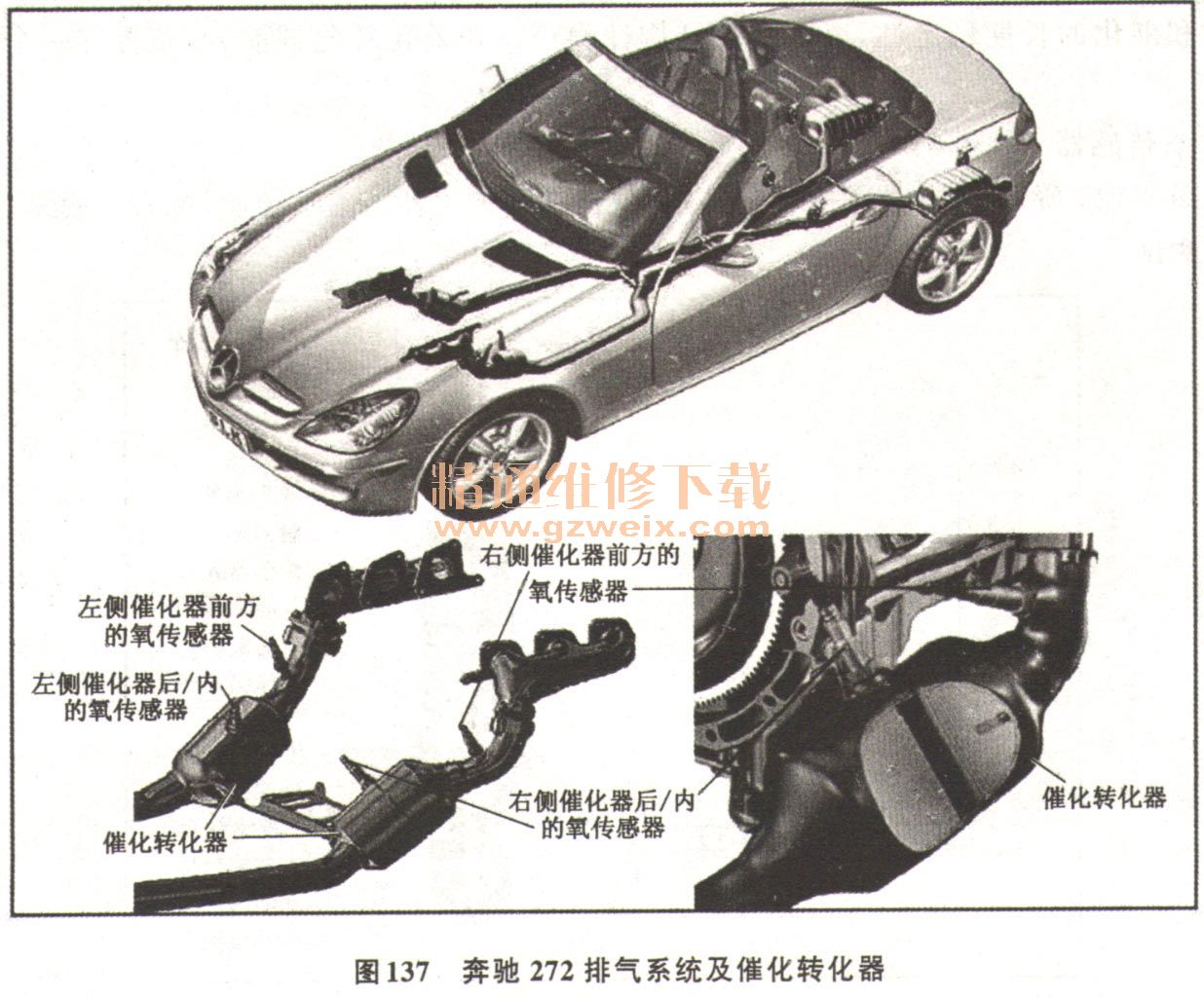

配置M727的车型R171采用了现代排放净化技术,如图137、图138所示。因而能够达到欧4排放标准,采用改进后的催化转化器(带有一个altered monolith coating)后,还能够达到LEV 11(USA)排放标准。

排放系统组成:两个空气一间隙(air-gap)型隔热排气支管,两个靠近发动机布置的催化转化器,随后为前消声器。在前消声器后,左右排气缸的排气管合流并且再次分流,流向后消声器,随后通过镀铬壳体的尾气管排放。

2.催化转化器

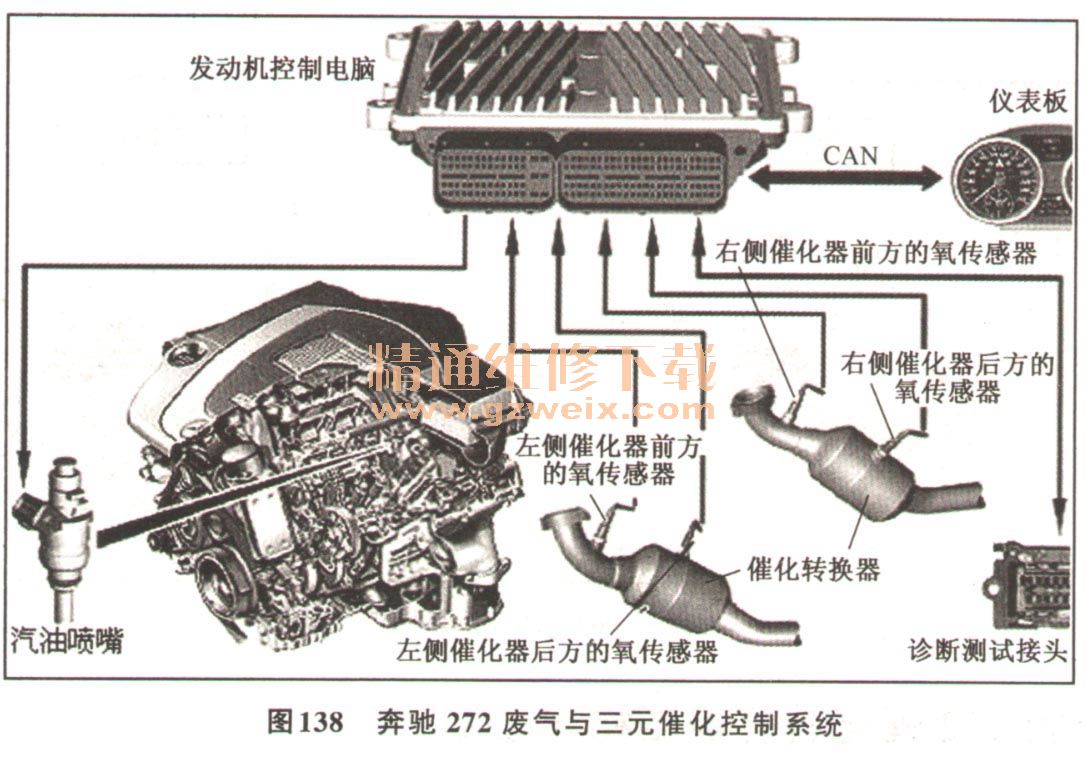

两个靠近发动机布置的催化转化器,在催化填充料中间布置了一个诊断传感器,以提高响

应特性和催化的长期稳定性,以及降低结构性噪声。在催化转化器前方,布置了一个控制传感器。

3.氧传感器

如图139所示,催化器前方的氧传感器(控制用传感器):废气控制,混合比自适应调整,功能链测试。

催化器后方的氧传感器(参考用传感器):双传感器控制,监视催化转化器的工作效率。

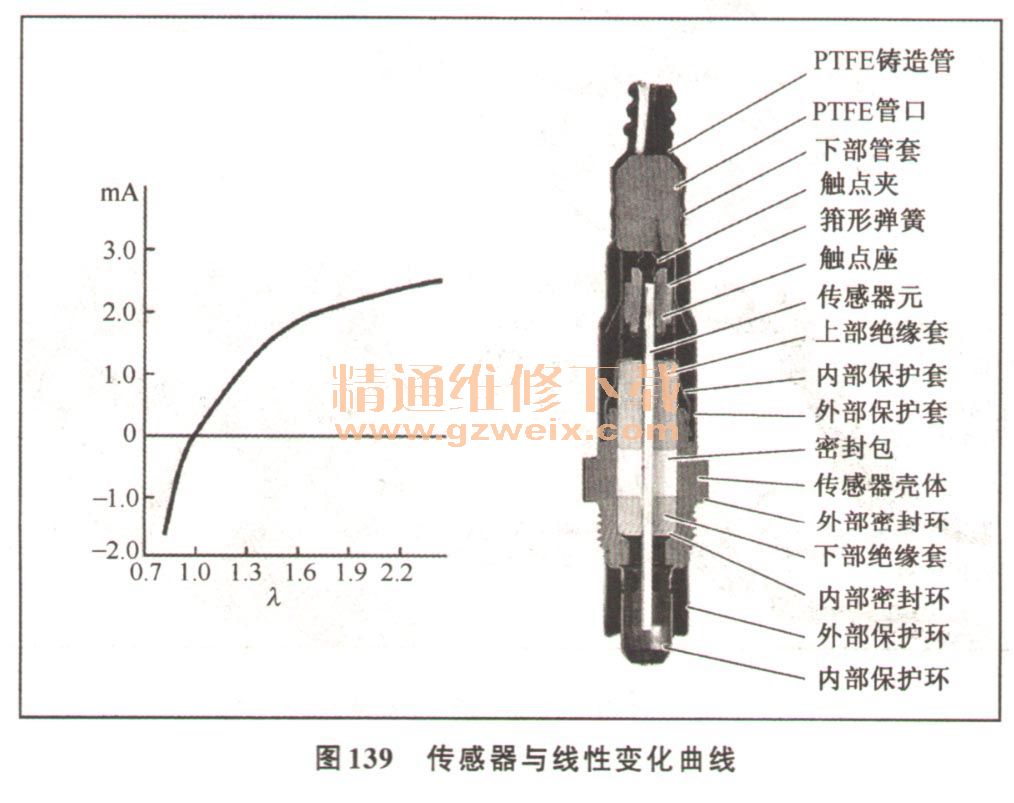

催化器前方的氧传感器—线性响应宽频氧传感器。

无电压的LSU4. 9线性响应传感器被用作控制传感器(催化器前方)。

平面传感器的特征:

①稳定控制的特征。

②体积减小。

③快速起动(起动时间<10s)。

④工作温度下低热量输出(<7W)。

⑤抗高温。

4.线性响应宽频氧传感器的特征

①如图139所示,lambda信号传送区间较宽(0. 7...4. 0)。

②燃烧切断的速度放缓后,能探测到发动机升温加剧或混合气被稀释。

③工作温度升高(约750℃ )。

为确保传感器在发动机运转时正常工作,通过ME9. 7控制模块进行温度测量和控制。

LSU和LSF的接地信号分别传送给ME9. 7控制单元。

平均泵电流=(20-25)μA

最大泵电流=75μA

PTFE=Polytetrafluoroethylene聚四氟乙烯

随着泵电流的变化,Nernst电压变化,泵电流与X参数呈一定函数关系1=f(xx)。

氧传感器被加热,使传感器陶瓷保持在最优的工作温度。此时传感器内部的电阻测量值被采用。

根据泵电流的变化,内部电阻被测量。最终的电压差值作为加热控制的参考参数。

中等泵电流一(20-25) μA

最大泵电流=75μA

5.催化器后/内氧传感器(LSF)

传感器信号:(可以用DAS测量得到)

加浓方向上:Usensor=approx. 1 V

变稀方向上:Usensor=approx. 0V

6.诊断

Usensor

>1. 51V…短路到Ubatt

<0. 015V…线路短路,与接地短路

=0. 45V…控制极限值

0. 4V to 0. 015V…电压差值受限传感器失效或者存在二次空气喷射故障。加热器电压供应:加热元件一端与T.87(2)相连。跳变电压传感器的弱点是只探测λ>1或λ<1的区域。催化转化器自身常见故障为堵塞,可以用图140所示的专用工具进行清洗。