来源:汽车维修与保养 作者:佚名 2019-08-05 07:45:38

三、组件轻量化和小型化的新技术

在本章中,我们将讨论PCU结构和组件的轻量化及小型化的新技术。

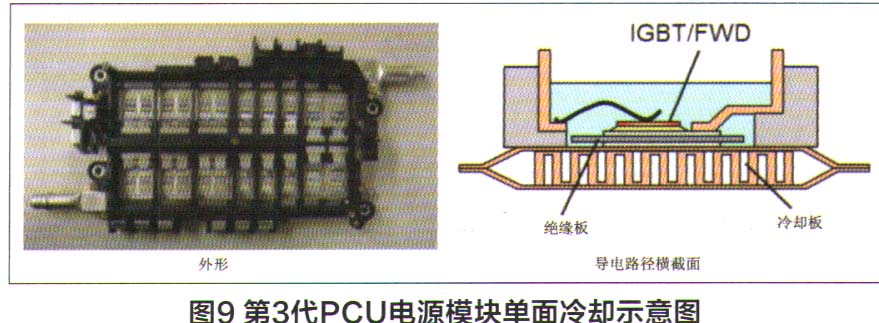

1.电源模块

如图9所示是采用单面冷却方法的第三代功率模块的结构。模块由IGBT、FWD、绝缘板和冷却板组成。通过不中断冷却介质来改善冷却性能。但是该模块的开发并不适用于各种车型,而仅适用于紧凑型车辆。因为IGBT和FWD在单面冷却方法中采用平面安装。因此,如果我们采用这种方法用于高输出车辆,则体积会变得太大。因此,在第四代,我们决定采用带有双面冷却模块的堆叠结构,使得功率半导体的小型化,实现了冷却性能的提高和各种车型的应用。

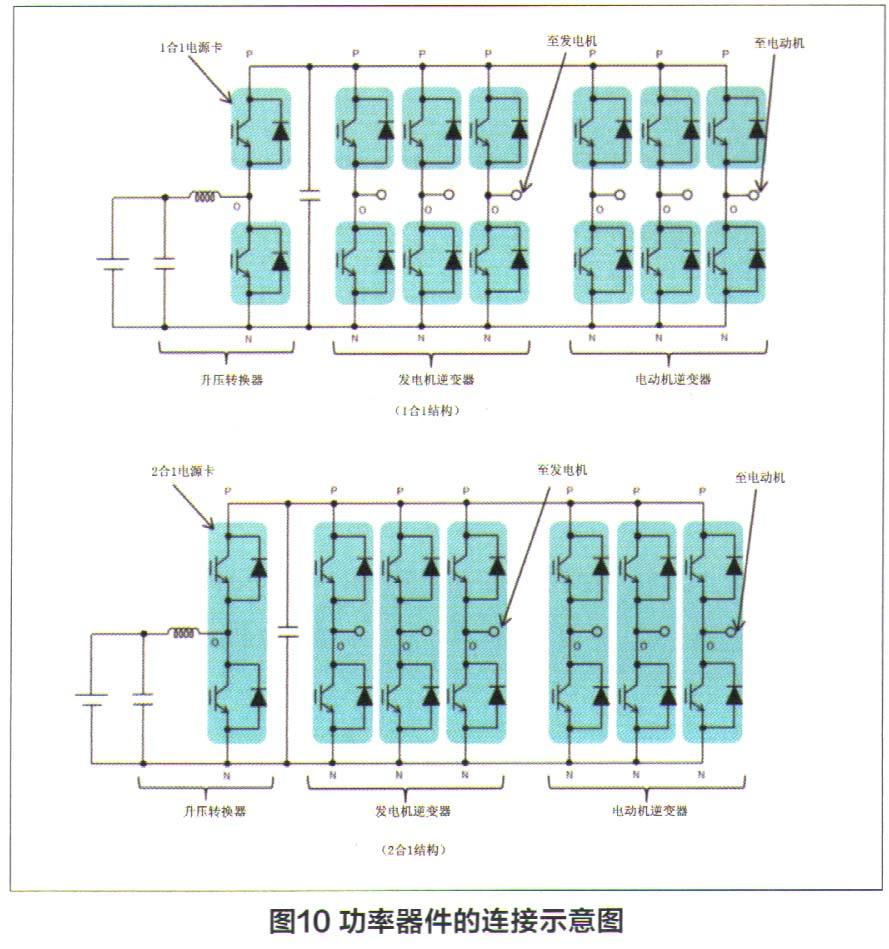

2.第四代PCU2合1双面冷却模块功率器件

第四代PCU2合1双面冷却模块功率器件的连接如图10所示,传统的双面冷却结构是1 in1结构,是带有IGBT和FWD密封封装。作为第四代结构,新开发了21n1结构,由上下臂的2对IGBT和FWD组成(译者注:每个功率卡片包含两个IGBT芯片和两个续流二极管组成一个半桥。7个功率卡片式IGBT模组分别对应升压转换电路所需的一个半桥,以及电动机和发电机所需的共六个半桥)。并且模块化设计允许安装的P/C模块的数量根据车辆应用而变化。对于低输出车辆应用,可以安装更少的P/C,从而减少电感并减少部件数量。对于高输出车辆,我们可以增加P/C的数量,以允许高输出电流。P/C的2in1结构模块设计提供了将PCU应用于各种车型的灵活性。作为2in1结构在制造过程实现方法,我们考虑了如图11所示横截面所示的U结构和N结构。

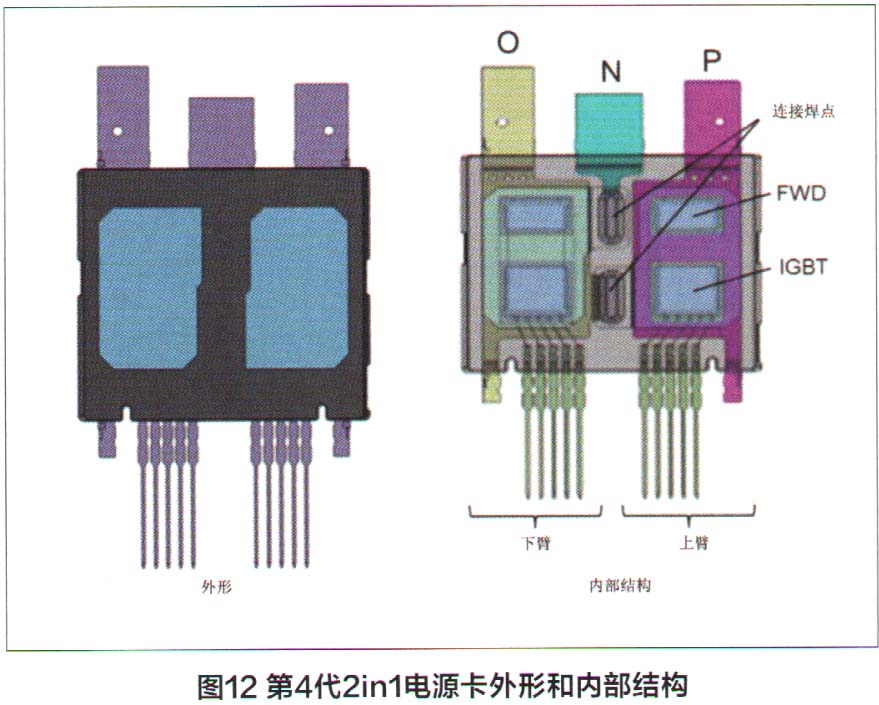

U结构在物理尺寸,电感和部件数量方面具有优势。因为上臂的发射极和下臂的集电极集成在一个共同的散热器(O)上。然而,铜垫片上焊料熔化所累积公差的控制是一个问题。在U结构中,上臂和下臂的IGBT安装方向相反。关注的是制造过程中IGBT周围的焊料溢出质量很难控制。而N结构存在连接在上臂和下臂之间以及下臂和N端子之间的焊点可靠性的问题。然而,采用N结构是因为我们通过重复的热应力试验和控制高电流密度的电迁移限度以及其他因素充分证实了焊点的可靠性。图12和图13显示了第四代2in1 P/C和P/S的结构。与输出性能相同的1in1结构相比,我们通过消除上下臂之间的连线,实现减小物理尺寸22%和P和N端子之间电感减少55%。

关键词: