来源:汽车与驾驶维修 作者:佚名 2021-08-30 08:43:45

3 原因分析

故障代码显示零件出现开路故障主要是由于在

EPB工作过程中,检测到整个回路阻抗超过软件设定的01值。同时在整个拉起或者释放过程中,如

EPB工作时间超过设定的阈值,软件也会同时报运转超时故障。

针对该问题,使用鱼骨图对各个环节进行分析(图7)。

3.1故障件基本尺寸、工艺等确认

拆解故障件执行器,对相关故障件的

EPB执行器端口尺寸、内部接口电阻焊及齿轮等进行测量和结果分析,确认对应零部件无问题(图8)。而生产车间、装配设备和装配工艺等均符合原先设定要求。

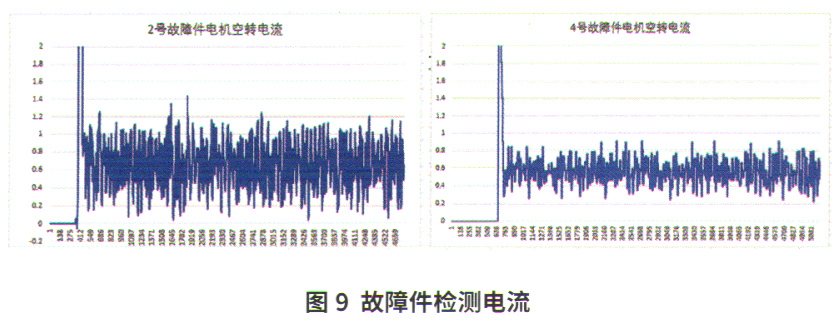

3.2故障件性能参数测试

对故障件进行怠速电流检测时发现,其电流波动较大,不满足设计要求(怠速电流)0.30 A)。故障件的电流检测如图9所示。

故障件的电机空转电流波动大,电流最低值甚至小于0.20 A,不符合要求。如果此时操作

EPB开关,整个回路中的阻抗在某个时候可能会大于55Ω(如电压12.00 V时,可得出此时电流值低于0.22 A),这样就触发代码1或者代码3。而如果此时还是一直操作开关,让E尸日持续工作,时间超过

EPB夹紧或释放的要求,就会出现运转超时的故障,也就是代码2或者代码4。

从以上基本的检测和测试,确认故障件本身零件是有缺陷的。

3.3开路控制软件逻辑

集成式

EPB系统中,PBC软件会对

EPB总成在整个回路中的状态进行监控,ESC也会对外部输入的电压、回路的电流等监控判断,确认系统是否正常。而某型号ESC对整个系统回路判定接触不良或者开路条件:在持续195 ms内检测到通过回路的电压和电流有异常,则会报相应的错误。而对应作为最为关键的集成在ESC中的PBC软件在监控

EPB本身回路故障时,是要求在200 ms内任何时间段出现2次阻抗值超标即算开路。

电机怠速电路特性,其是一个按正弦波动的变化值,受影响因素很多;且电机工作在轮端,工作环境较为恶劣,无法保证电机的电流在任何时期都能精确稳定。同时ESC在整个系统中处于上一个等级,对各方面的要求设定应该是最严苛的。综合实际情况以及对安全的考虑,参考对标件和ESC故障控制逻辑的判断,确认之前设定的PBC软件监控回路开路故障逻辑较为苛刻。而且,之前的设定未对单独持续时间做具体要求,使得整体的控制逻辑不够严谨,容易造成误报等。

对此确认调整PBC软件监控回路开路故障的策略:即要求

EPB在执行过程中,检测到整个回路中持续200 ms线路阻抗值大于55Ω时才触发。这样的更改保留了对开路闭值的要求,也对阈值持续时间做了相应的定义,既避免了误报,也确保真实的故障能被检出。

结合以上分析,可以确定零件本身质量不达标,以及回路开路故障监控策略不合理,是问题出现的主要原因。

4改进措施

根据故障件以及对软件监控逻辑的分析,对整个零件和软件做相应的整改,具体调整措施如下。

(1)增加零件端下线要求:

EPB执行器怠速电流下限值100%检测并需要达标。

(2)优化软件监控策略:

EPB在执行过程中,检测到回路阻抗持续200 ms并且大于55Ω时才报开路故障。

上一页 [1] [2] [3]