三、起动机检修

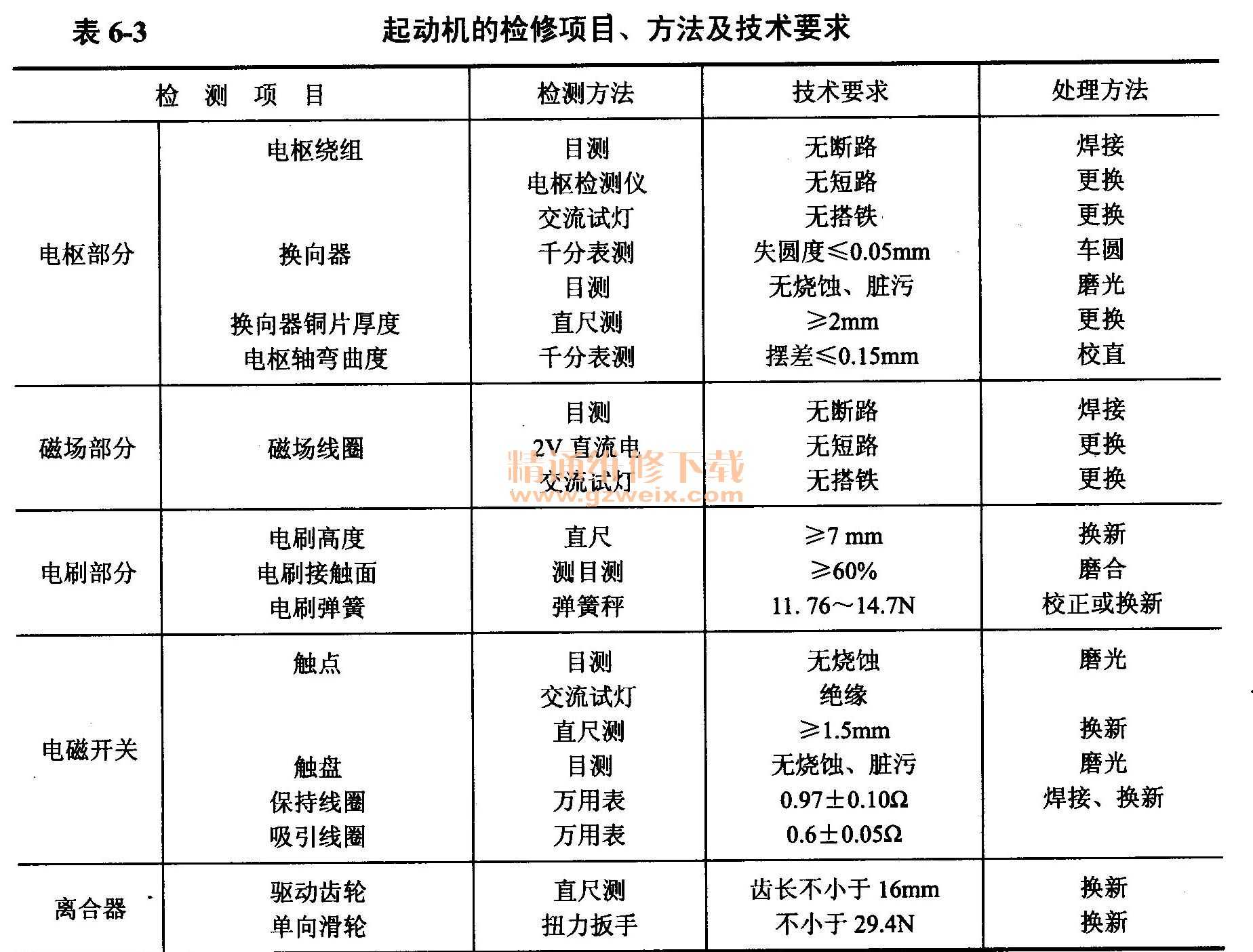

起动机的检修项目、方法及技术要求见表6-3。

(一)磁场线圈检修

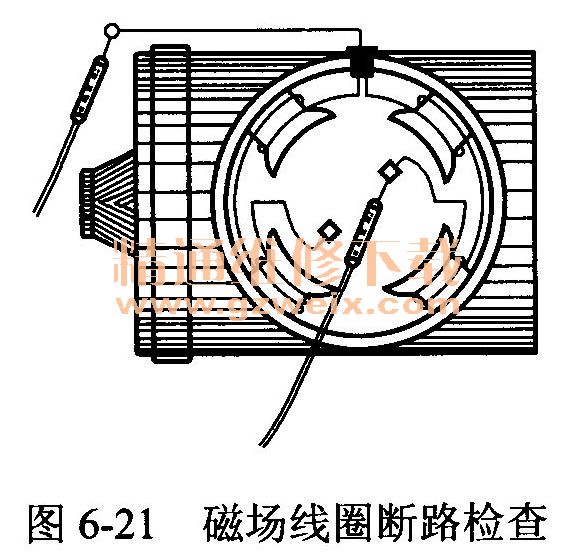

1.磁场线圈断路检修

将万用表的两只表笔分别接磁场线圈的引出线端头和正电刷,如图6-21所示,万用表阻值应接近于零,如万用表阻值为无穷大,说明磁场线圈断路。断路故障一般是磁场线圈与线圈或线圈与电刷引线连接部位焊点松脱或虚焊所致。检修时,先用钢丝钳夹紧连接部位,然后用200W/220V电烙铁将连接点焊牢即可。

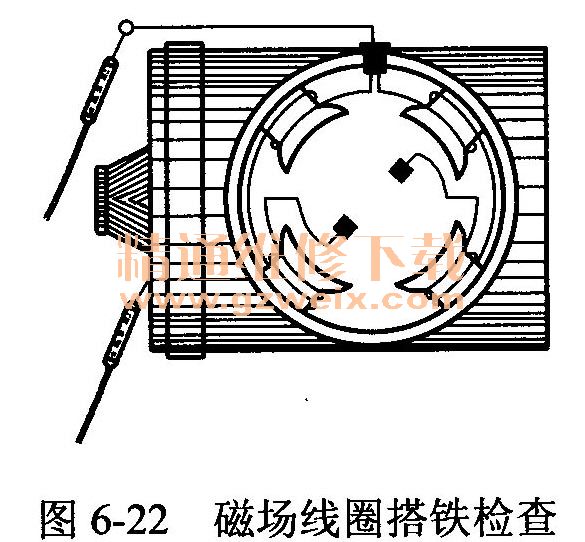

2.磁场线圈搭铁检修

2.磁场线圈搭铁检修

将万用表的两只表笔分别接磁场线圈引出线端头和起动机壳体,如图6-22所示,万用表应不导通(即阻值应为无穷大)。如万用表导通(即阻值为零),说明磁场线圈绝缘损坏而搭铁,需要检修或更换磁场线圈。

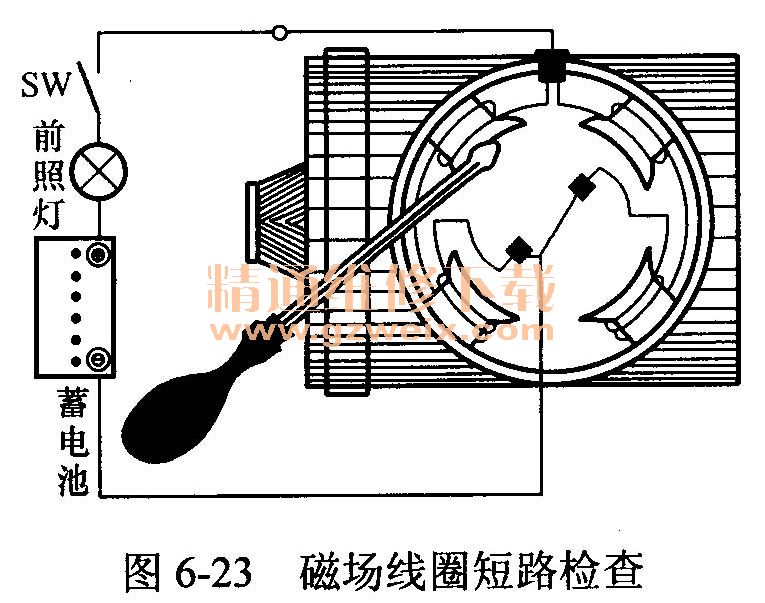

3.磁场线圈短路检修

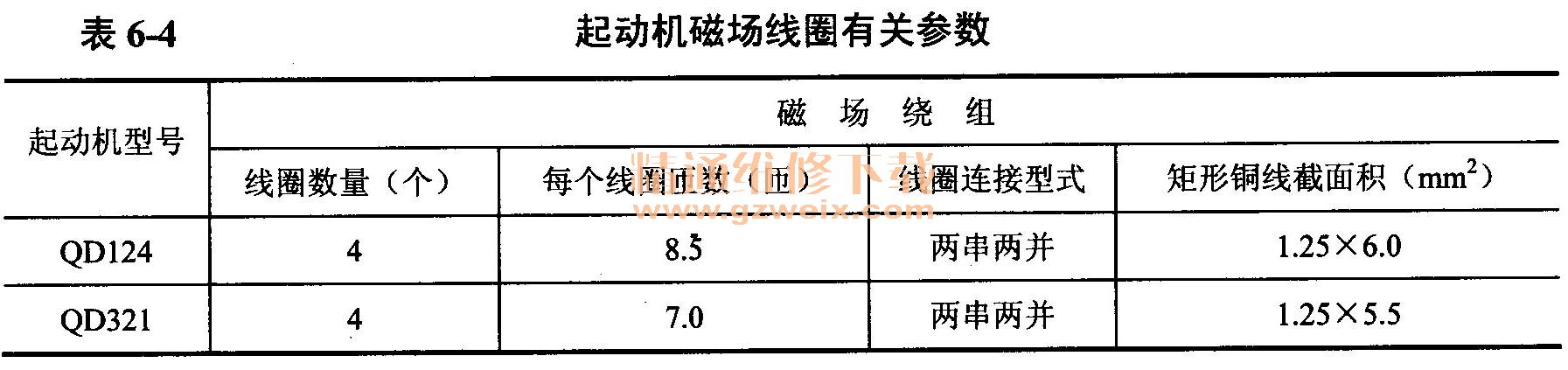

检查起动机磁场线圈有无短路故障时,可按图6-23所示的方法进行。当开关接通时(通电时间不超过5s),用螺钉旋具检查每个磁极的电磁吸力是否相同。如某一磁极吸力过小,说明该磁极上的磁场线圈匝间短路。磁场线圈一般不易发生短路,当有短路故障时,需重新绕制。常用起动机磁场线圈的有关数据见表6-4。

检修时,先将磁极和绕组编号,然后用专用工具将磁极固定螺钉拧下,再取下磁场线圈,并用绝缘带包好绝缘损坏处,最后将磁极和修好后的绕组装回原位并拧紧磁极固定螺钉。

(二)电枢绕组检修

1.电枢绕组搭铁检修

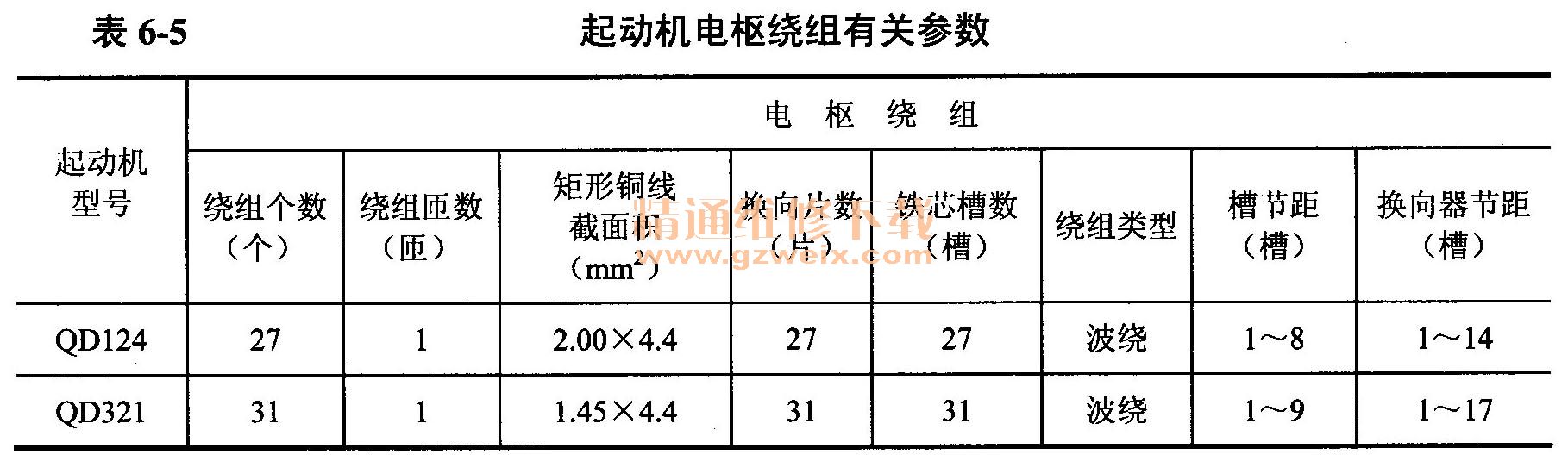

起动机电枢绕组搭铁故障可用万用表进行检查。方法是将万用表的两只表笔分别接电枢铁芯与换向片,如图6-24所示,万用表应不导通。如万用表导通,说明电枢绕组搭铁,应予重新绕制或更换电枢。电枢绕组有关参数见表6-5。实践证明,起动机电枢绕组搭铁的故障率较高,其原因是绕组与绕组之间或绕组与电枢铁芯之间的绝缘损坏。

2.电枢绕组断路检修

起动机电枢绕组断路故障可用万用表进行检查。方法是将万用表的两只表笔分别接换向器的换向片,万用表应导通。如万用表不导通,说明电枢绕组断路。由于电枢绕组导线的截面积较大,所以不易断路。如有断路发生,一般都是端头与换向器片之间的焊点脱焊或虚焊所致。因此,有无断路故障也可通过外观检查判断。发现断路时,可用200W/220V电烙铁焊接修复。

3.电枢绕组短路检修,

起动机电枢绕组流过电流较大,当绝缘纸烧坏时,就会导致绕组匝间短路。此外,当电刷磨损落下的铜粉将换向片间的凹槽连通时,也会导致绕组短路。检查电枢绕组别短路故障需在电枢检验仪上进行。

检查时,将电枢放在检验仪的U型铁芯上,并在电枢铁芯上部放一块钢片(锯条),如图6-25所示,然后接通检验仪电源,同时缓慢转动电枢一周,钢片应不跳动。如钢片跳动,.说明电枢绕组有短路故障。因为电枢绕组的绕线类型均采用波形绕法,所以当换向器有一处短路时,钢片将在4个槽上出现跳动现象。当在同一槽内上、下层线圈短路时,钢片将在所有槽上出现跳动现象。换向器出现短路时,可用钢丝刷清除换向片间的铜粉即可排除。电枢绕组短路时,需更换电枢总成。

4.电枢轴弯曲度检查

用千分表检查电枢轴弯曲度的方法如图6-26所示,其摆差应不大于0.15mm,否则应予校直。

5.换向器径向跳动检查

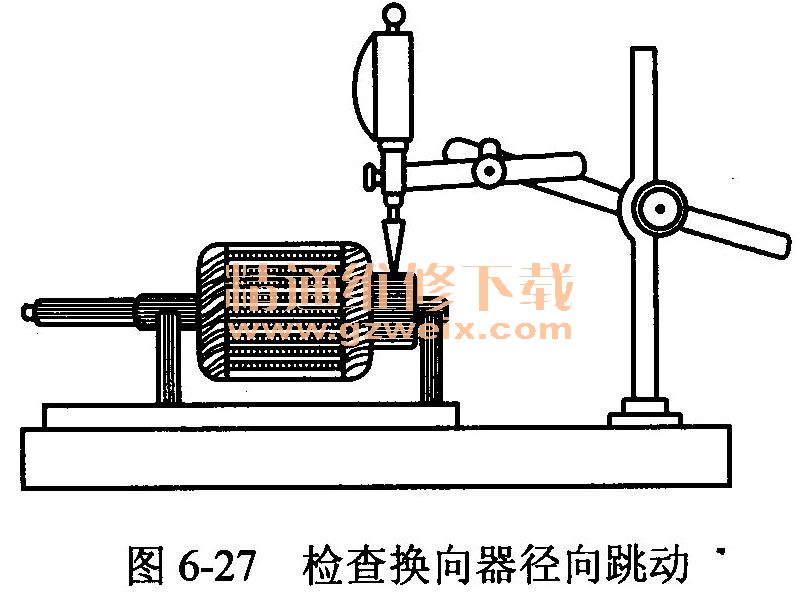

用千分表检查换向器径向跳动的方法如图6-27所示,其摆差应不大于0.05mm,否则应在车床上进行修正或更换电枢。

6.换向器凹槽深度检查

换向器凹槽深度的检查如图6-28所示。如果换向器凹槽深度h应不小于0.2mm,否则可用锯条将云母片的高度割低或更换电枢。

7.电枢轴径与铜套配合

电枢轴径与铜套的配合,普通起动机的配合间隙应符合表6-6的规定。间隙过大应更换青铜衬套,并按标准铰削端盖和支撑板的配合孔。

(三)电刷组件检修

1.电刷架检修

将万用表的两只表笔分别接正电刷架与前端盖或负电刷架,如图6-29所示,万用表应不导通(即阻值应为无穷大)。如万用表导通(即阻值为零),说明该正电刷架搭铁应更换绝缘垫片进行修理。

2.电刷检修

电刷高度可用钢板尺或游标卡尺测量。国产起动机新电刷高度为14mm,极限高度为8mm。低于极限高度时,应予更换新电刷。电刷与换向器的接触面积应在75%以上。

3.电刷弹簧检修

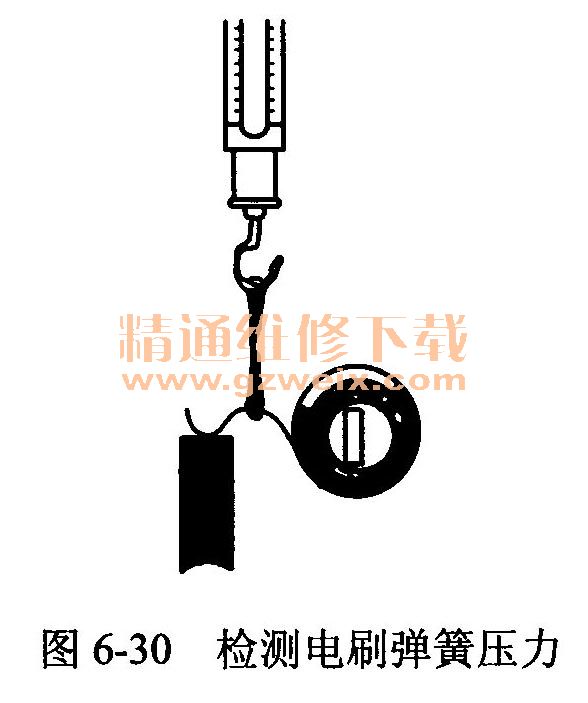

如图6-30所示用弹簧秤沿弹簧切线方向检测弹簧的压力一般为11.7~14.7N。如压力不足,可逆着弹簧的螺旋方向扳动弹簧来增加弹力,如仍无效,则应更换新品。

(四)电磁开关检修

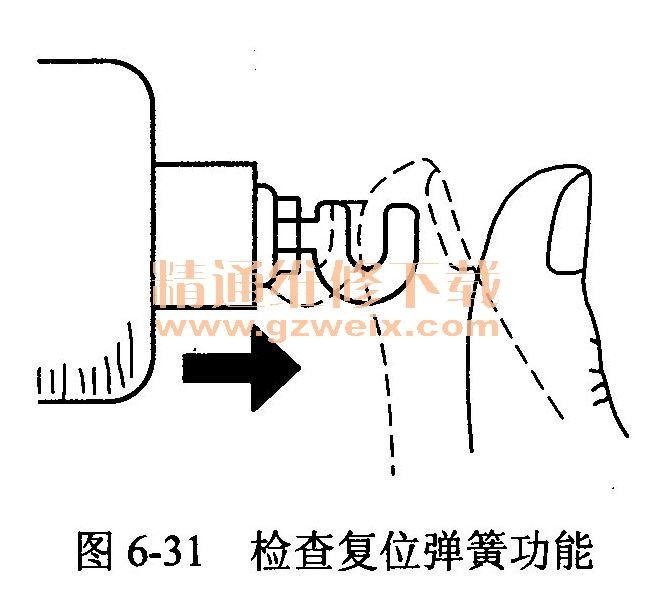

1.弹簧复位功能检查

用手先将挂钩及活动铁芯压入电磁开关,然后放松,如图6-31所示,活动铁芯也能迅速返回复位。如铁芯不能复位或出现卡滞现象,应更换复位弹簧或电磁开关总成。

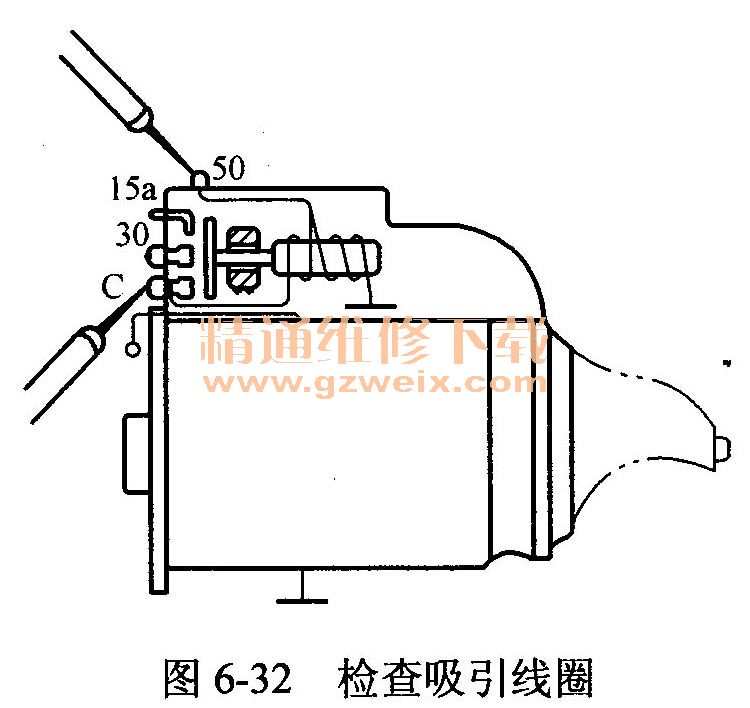

2.吸拉线圈检修

将万用表置于R×1(数字式万用表置于OHM ×200)挡,如图6-32所示,两只表笔分别接起动机电磁开关的50端子和C端子,阻值应当符合表6-7的规定。如阻值为无穷大,说明吸拉线圈断路;如阻值过小,说明吸拉线圈匝间短路。断路一般是线圈端头与接线端子的焊点脱焊或虚焊所致,用50W/220V电烙铁焊好即可;短路则需重新绕制。重绕线圈时,导线的直径、匝数、绕线方向必须与原线圈相同。

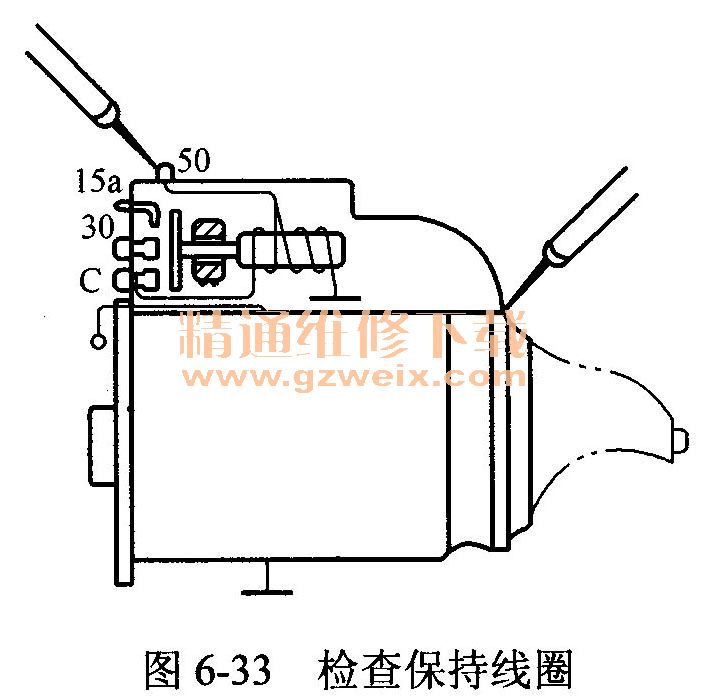

3.保持线圈检修

将万用表置于RX1(数字式万用表置于OHM X 200)挡,如图6-33所示,两只表笔分别接起动机电磁开关的50端子和电磁开关外壳,阻值应当符合表6-7的规定。如阻值为无穷大,说明保持线圈断路;如阻值过小,说明吸拉线圈匝间短路。断路一般是线圈端头与外壳间的焊点脱焊或虚焊所致,可拆开开关用50W220V电烙铁焊好即可;短路则需重新绕制。重绕线圈时,导线的直径、匝数、绕线方向必须与原线圈相同。

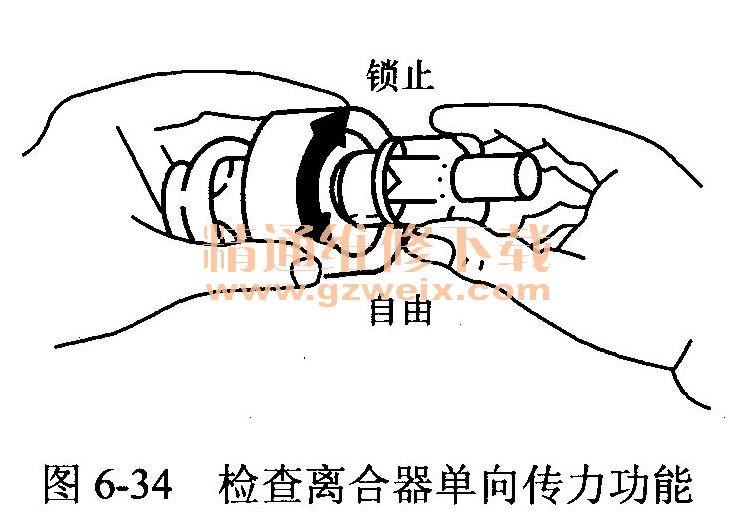

(五)单向离合器检修

一手握住离合器壳体,一手转动驱动齿轮,如图6-34所示。当一个方向转动驱动齿轮时,齿轮应被锁止;当另一个方向转动齿轮时,应能灵活自如,否则应予以更换新品。

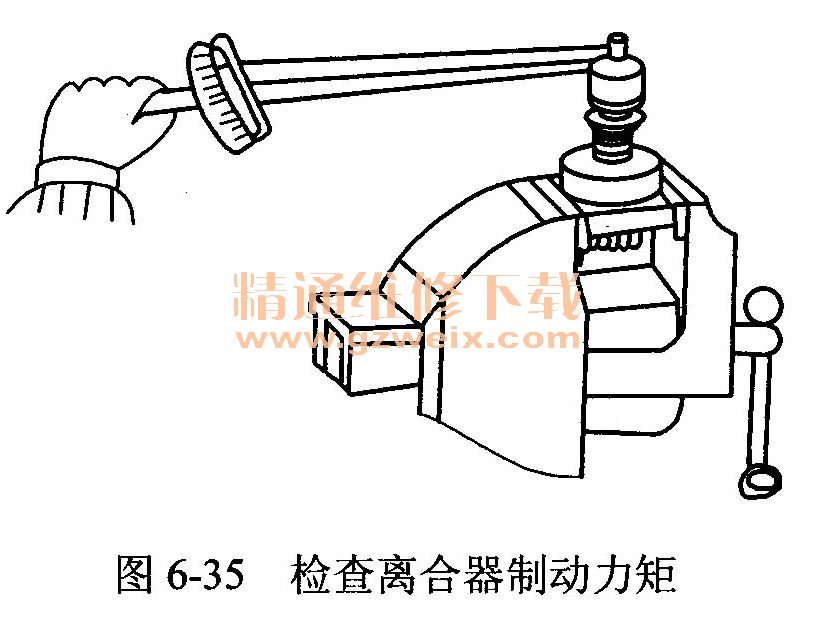

检测时,将离合器夹在虎钳上,如图6-35所示,用扭力扳手沿顺时针方向转动时,应能承受制动试验时的最大转矩(单向离合器一般为25N· m)而不打滑。

(六)减速装置检修

检查减速起动机减速装置功能的方法与检查单向离合器相同。检查时,电枢轴一端与电枢轴连接,一手握住减速装置壳体,一手转动电枢,当沿顺时针方向或沿逆时针方向转动电枢时,减速装置输出轴应能灵活转动,否则应予以润滑、修理或更换新品。

四、起动继电器检修

将万用表置于RXl(数字式万用表置于OHM X 200)挡,两只表笔分别接起动机继电器的“点火锁”端子与“搭铁”(或“电枢”)端子(北京BJ2021型吉普车接I与G端子),阻值应当符合表6-8的规定。如阻值为无穷大,说明线圈断路;如阻值过小,说明线圈匝间短路。断路一般是线圈端头与继电器接线端子间的焊点脱焊或虚焊所致,可拆开继电器外壳用50W/220V电烙铁焊好即可;短路则需重新绕制。重绕线圈时,导线的直径、匝数必须与原线圈相同。

将蓄电池电压加到继电器线圈的两个接线端子上,再用万用表测量继电器电池端子与起动机端子(北京BJ2021型吉普车测量BAT、SOL、F或B端子)之间的电阻应小于0.5Ω;否则说明继电器触点接触不良,可用“00”号砂纸进行修磨。

五、起动机组装

起动机的型式不同,具体组装程序也不尽相同,但基本原则都是按分解时的相反顺序进行。组装起动机的一般步骤:先将离合器和拨叉装入后端盖内,再装轴中间的支撑板,将电枢轴插入后端盖内,装上电动机壳体和电刷端盖,并用长螺栓结合连紧,然后装上电刷和防尘罩。组装电磁开关可先可后。

在组装起动机过程中应特别注意以下几点:

(1)注意检查各轴承的同心度。电枢轴由3个轴承支撑,往往不易同心。若不同心度过大,就会增加电枢轴运转的阻力。检查方法是:各轴颈与各铜套配合时,既能转动自如,又感觉不出有明显的间隙(中间轴承间隙可稍大一点)。在中间轴承支撑与后端盖结合好后,应将电枢轴装入试转。此时应转动自如,无卡住现象,装上前端盖后,再次转动电枢,也应转动灵活,否则为轴承不同心。发现轴承不同心时,轻者可以修刮轴承,严重时应更换个别铜套。

(2)备铜套,电枢轴颈、键槽承推垫圈等摩擦部位,都应使用机油予以润滑。

(3)固定中间轴承支撑板的螺钉,一定要带弹簧垫圈。否则,工作中支撑板振动会使螺钉松脱而造成起动机不能正常工作,甚至损坏起动机。

(4)驱动齿轮端面的止推垫圈和换向器端面的胶木垫圈及中间轴承支撑板靠离合器一侧的胶木承推垫圈,装复时不要遗漏。

(5)磁极与电枢铁芯间应有0.82~1.8mm的间隙,最大不应超过2mm,切不可有相互碰刮现象。

(6)电枢轴轴向间隙不宜过大,一般为0.2~0.7mm,间隙不当时,可改变轴前端或后端垫圈的厚度进行调整。

六、起动系调整

(一)起动机调整

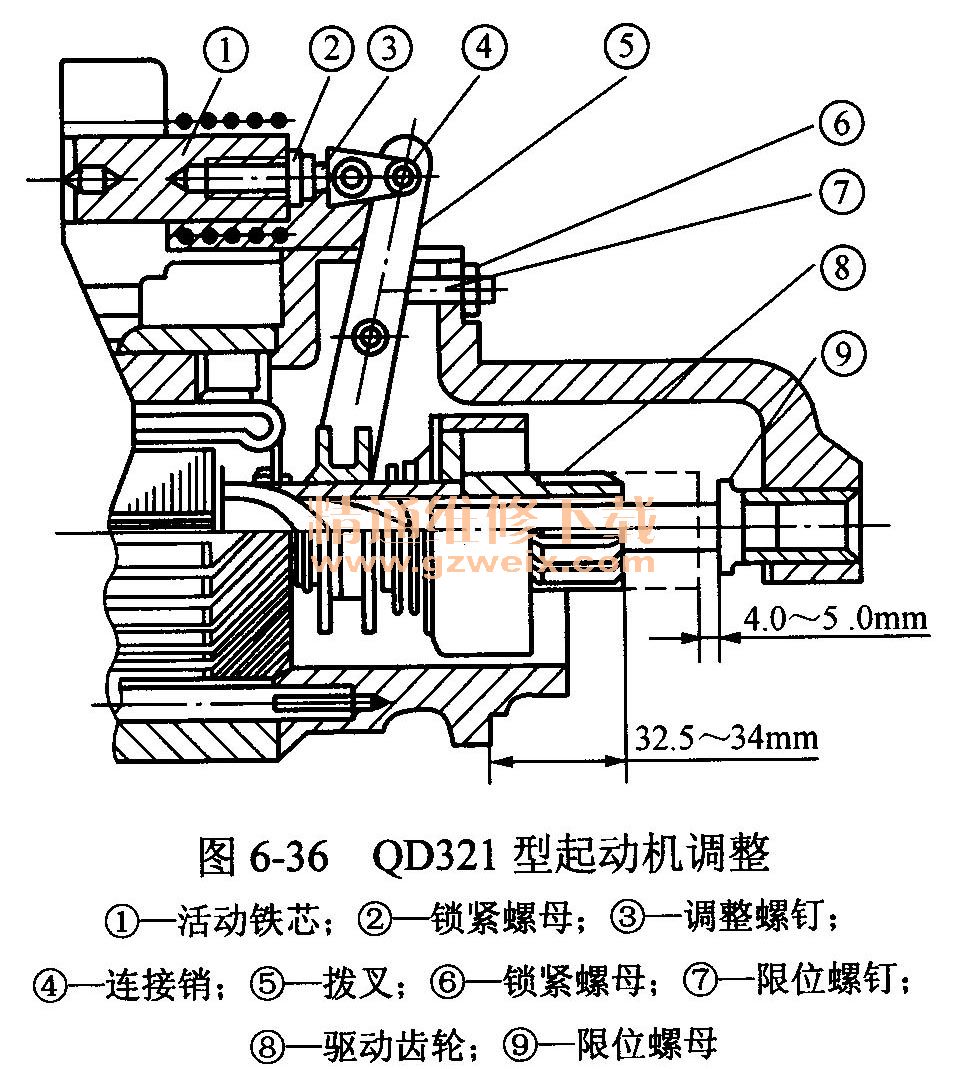

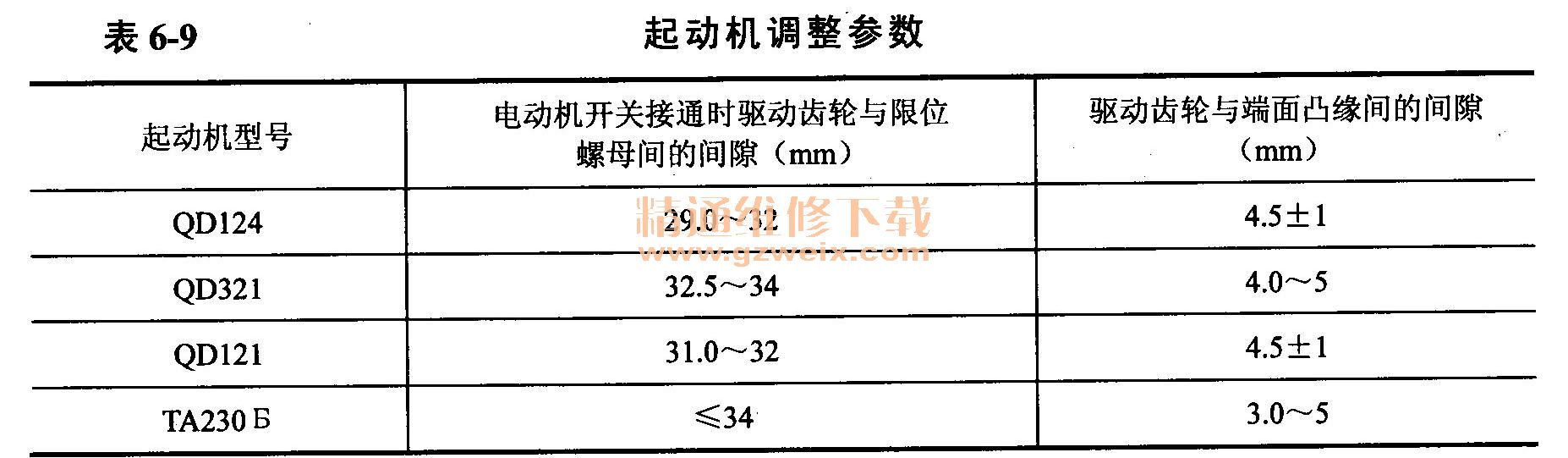

1.起动时机调整起动机调整示意图如图6-36)所示。将活动铁芯①向前推到底时,用油标卡尺或钢板尺测量驱动齿轮与限位螺母之间的间隙应当符合表6-9的规定。若间隙不当时,可取下连接销④,拧松锁紧螺母②,转动调整螺钉③进行调整。

2.驱动齿轮端面与端盖凸缘之间间隙调整

在静止状态下,驱动齿轮端面与端盖凸缘之间的间隙应当符合表6-9的规定。间隙不符时,可拧松锁紧螺母⑥,转动限位螺钉⑦进行调整。东风EQ 1090型载货汽车用QD 124型起动机不需进行此项调整,该间隙由结构设计保证。

3.附加电阻短路开关接通时机调整

为了保证起动发动机时,点火系统具有足够的低压电流,在电动机主电路接通的同时或稍早,附加电阻(或电阻线)应被短路。如有不当,可拆开电磁开关,弯曲短路开关的铜片进行调整。

(二)起动继电器调整

1.闭合电压调整

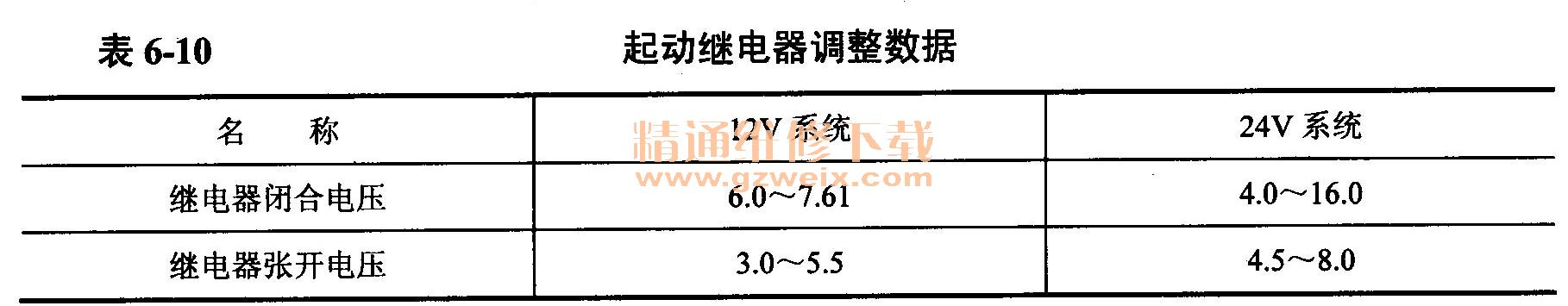

起动机起动继电器的闭合电压是继电器触点由断开状态转为闭合状态时,作用在继电器线圈两端的电压。当闭合电压过高(高于电源电压)时,接通起动开关,起动继电器触点就不能闭合,起动机就不会工作。

检验起动继电器闭合电压的电路如图6-37所示。在继电器线圈电路中串联一个可变电阻,检验之前将可变电阻阻值调到最大,电压表直接并联在线圈两端,电源用12V蓄电池或直流电源均可。

检验时,缓慢调小可变电阻阻值,使作用在继电器线圈两端的电压逐渐升高。当触点闭合时,电压表指示的电压即为继电器的闭合电压,其值应当符合表6-10中的规定。

当闭合电压不符合规定时,应改变触点臂与铁芯之间的气隙进行调整。JQ-1型起动继电器的气隙为0.8~1.0mm,可用尖嘴钳弯曲调整钩①,使触点臂与铁芯之间的气隙改变进行调整。当静态气隙增大时,闭合电压将升高;反之当静态气隙减小时,闭合电压将降低。

2.断开电压检验与调整

起动机起动继电器的断开电压是继电器触点由闭合状态转为断开状态时,作用在继电器线圈两端的电压。当断开电压过高时,会导致起动机电磁开关的活动铁芯产生往复运动,出现“打机枪”似的“哒、哒……”声而不能起动发动机。这是因为:当断开电压过高时,由于接通起动开关,起动继电器触点闭合,吸拉线圈和保持线圈电流接通,其电磁吸力使活动铁芯前移将电动机主电路接通,因此蓄电池电压因大量放电而急剧下降。当蓄电池电压降到断开电压时,继电器触点断开,使吸引线圈和保持线圈电流切断,于是活动铁芯复位,电动机主电路切断,蓄电池停止大电流放电,其电压迅速回升。与此同时,继电器线圈两端的电压迅速升高,其触点重又闭合,活动铁芯重又前移,电动机主电路重又接通,蓄电池又大量放电,其电压又急剧下降。由于继电器断开电压高,因此在起动机尚未转动时,蓄电池作用在继电器线圈两端的电压就迅速降到断开电压,触点又断开,铁芯又复位。如此重复上述过程,驱动齿轮便周期性地敲击飞轮齿圈而发出“打机枪”似的“哒、哒……”声。

除此之外,电磁开关的保持线圈断路和蓄电池严重亏电,也会出现“打机枪”现象。

检验断开电压的电路与检验闭合电压相同。检验时,先接通电路使继电器触点闭合,然后逐渐调大可变电阻阻值使线圈两端电压缓慢降低,当触点断开时电压表指示的电压即为继电器的断开电压。当断开电压不符合规定时,应改变触点间隙进行调整。JQ-1型起动继电器的触点间隙为0.6~0.8mm,可用尖嘴钳改变静触点支架的形状进行调整。当夹拢支架时,触点间隙减小,断开电压升高;反之,当撑开支架时,触点间隙增大,断开电压降低。

七、起动机试验

修复后的起动机应当进行性能试验,每项试验应在3~5s内完成,以防烧坏线圈。

(一)电磁开关试验

1.吸引动作试验

电磁开关吸引动作试验的电路连接如图6-38所示,其试验方法和程序如下:

(1)将起动机固定到虎钳上。

(2)拆下起动机C端子上的磁场线圈电缆引线端子。

(3)用带夹电缆将起动机c端子和电磁开关壳体与蓄电池负极连接。

(4)用带夹电缆将起动机50端子与蓄电池正极连接时,驱动齿轮应向外移出。如驱动齿轮不动,说明电磁开关故障,应予以修理或更换。

2.保持动作试验

在吸引动作试验的基础上,当驱动齿轮在伸出位置时,拆下电磁开关C端子上的电缆夹,此时驱动齿轮应保持在伸出位置不动。如驱动齿轮复位,说明保持线圈断路,应予以检修或更换电磁开关。

3.复位动作试验

在保持动作测试的基础上,再拆下起动机壳体上的电缆夹。此时驱动齿轮应迅速复位。如驱动齿轮不能复位,说明复位弹簧失效,应更换弹簧或电磁开关总成。

(二)起动机性能试验

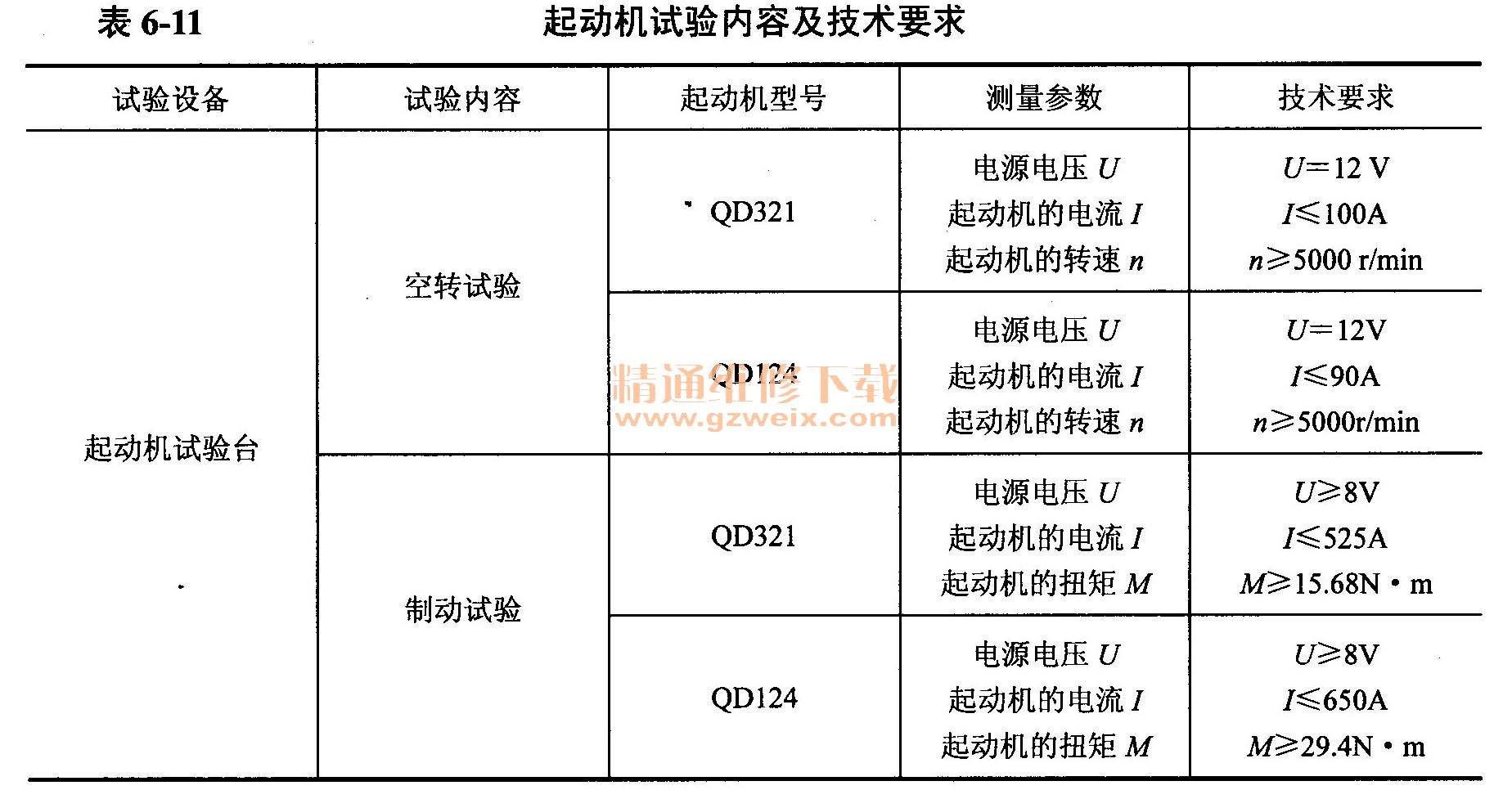

起动机试验内容、方法及技术要求见表6-11。

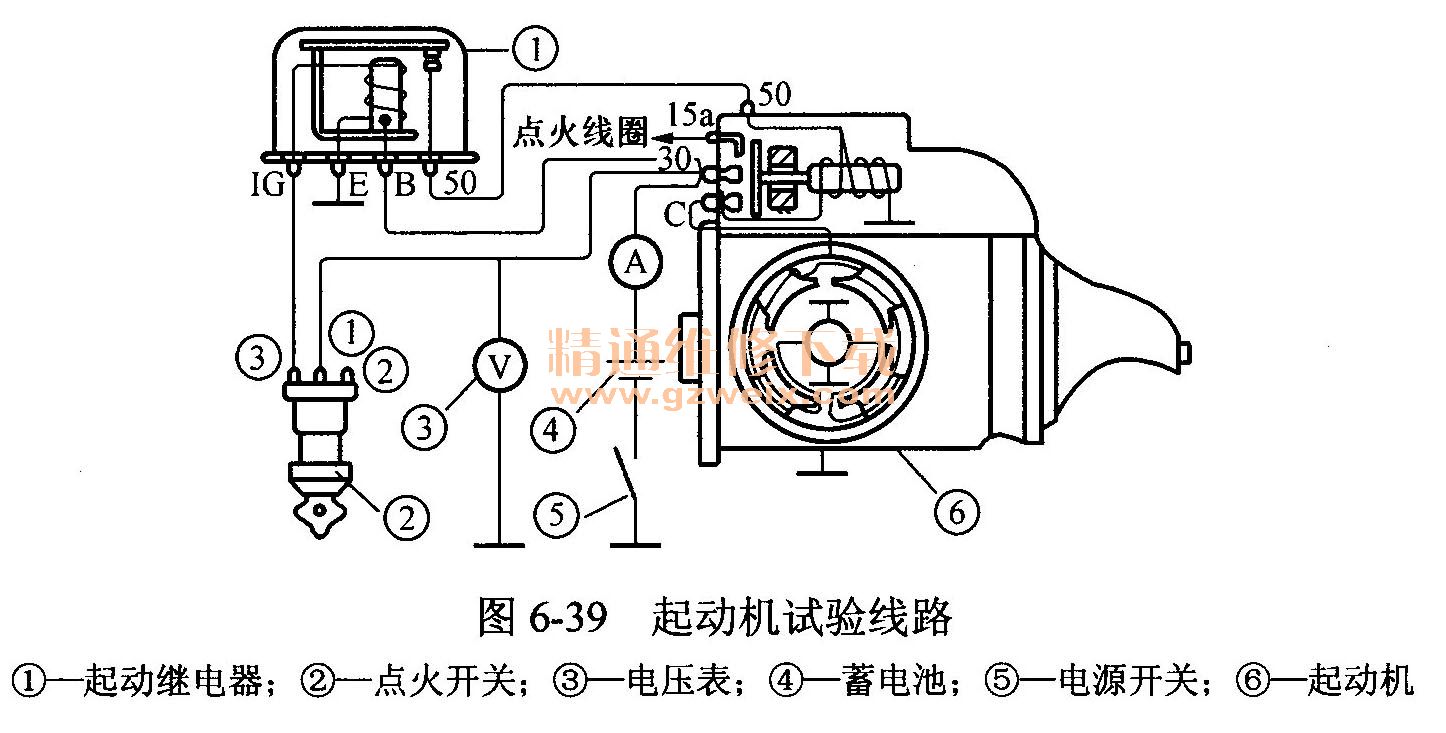

起动机试验线路如图6-39所示。

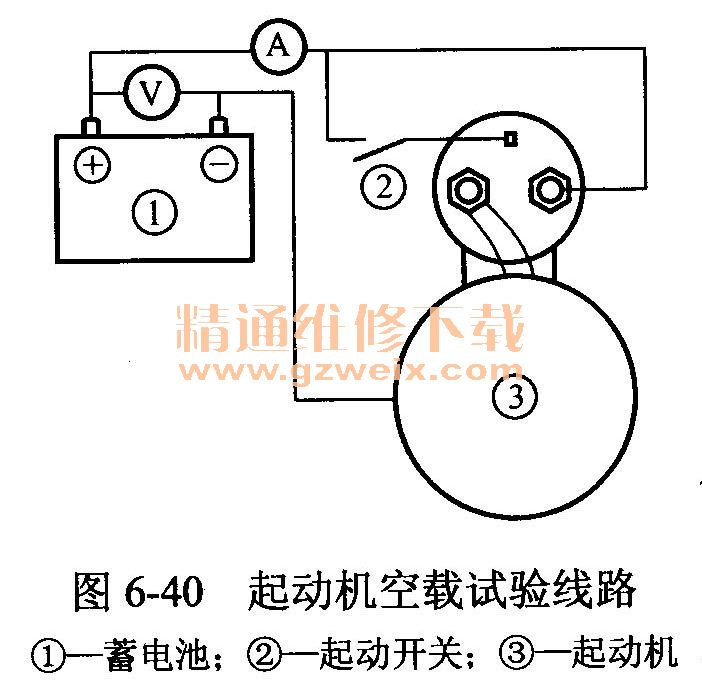

1.空载试验

起动机空载性能的电路如图6-40所示。测试时,先将蓄电池充足电,然后按下列方法和程序进行。

(1)将磁场线圈引线电缆连接到电磁开关C端子上。

(2)用带夹电缆将蓄电池负极与电磁开关壳体连接,将量程为0~100A以上的直流电流表连接在蓄电池正极与电磁开关的30端子之间。

(3)接通起动开关,待电动机运转平稳后,测量电流、电压和转速等各项指标。

将所测得的各项参数与标准值进行比较,判断起动机有无机械和电气故障。若电流大、转速低,则可能有起动机电枢轴弯曲、轴与铜套不同心、铜套损坏等故障;或电枢绕组、磁场线圈有短路或搭铁等故障。若电流和转速均低于标准值,则说明电动机电路接触不良,如电刷与换向器接触不良或电刷弹簧压力不足等。

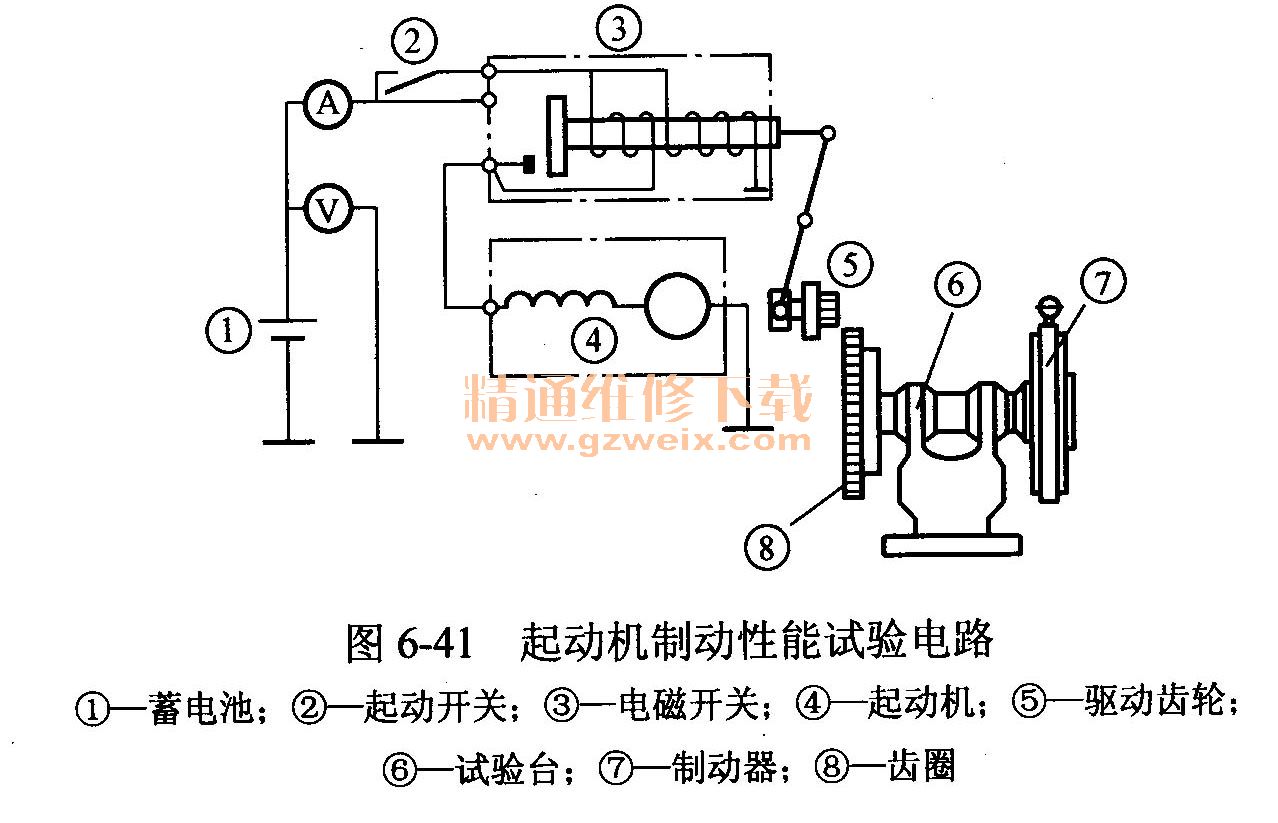

2.制动试验

制动试验如图6-41所示,在起动机试验台上,给驱动齿轮加负载,其他试验方法与空载试验相同,测量电源电压、起动机消耗的电流、产生的扭矩等各项指标是否符合制动试验的标准值。如果制动试验时,扭矩小于标准值而消耗电流大于标准值,则表明起动机装配过紧或电枢绕组有短路或搭铁故障。如扭矩和电流均小于标准值,则说明电动机电路接触不良,如电刷与换向器接触不良或电刷弹簧压力不足等。如驱动齿轮锁止而电枢轴有缓慢转动,则说明单向离合器打滑。常用车型起动机的主要技术数据见表6-12。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17]