一、发动机的四种润滑方式

发动机工作时,由于各运动零部件的位置、相对运动速度、承受的机械负荷和热负荷的不同,对润滑强度的要求也不同。为保证润滑可靠,并尽可能简化润滑系统的结构,在发动机润滑系统中,根据各部位的工作特点采取了不同的润滑方式,润滑方式可分为压力润滑、飞溅润滑和定点喷射润滑以及装配润滑和局部润滑脂润滑这五种方式。

1.压力润滑

利用机油泵通过油道将润滑油输送到零部件摩擦表面上,这种润滑方式称为压力润滑。发动机上一些机械负荷大、相对运动速度高的零部件,一般都采用这种润滑方式,如:主轴颈与主轴承、连杆轴颈与连杆轴承、凸轮轴轴颈与凸轮轴轴承等。采用压力润滑比较可靠,但必须设专门的油道输送润滑油。

2.飞溅润滑

依靠运动的零部件产生的离心力将润滑油飞溅到零部件的摩擦表面上,或从专门的油孔中将润滑油喷射到零部件的摩擦表面上,这种方式称飞溅润滑。发动机上的一些外露部位、机械负荷较小的零部件或相对运动速度较低的零部件,一般采用这种润滑方式,如:活塞与气缸壁、气门系、凸轮与挺杆、活塞销与衬套等。采用飞溅润滑可靠性较差,但结构比较简单,在活塞与气缸壁间采用飞溅润滑,还可防止由于润滑油压力高而进入燃烧室参加燃烧,导致润滑油消耗异常、燃烧室积炭严重、发动机工作恶化等现象。

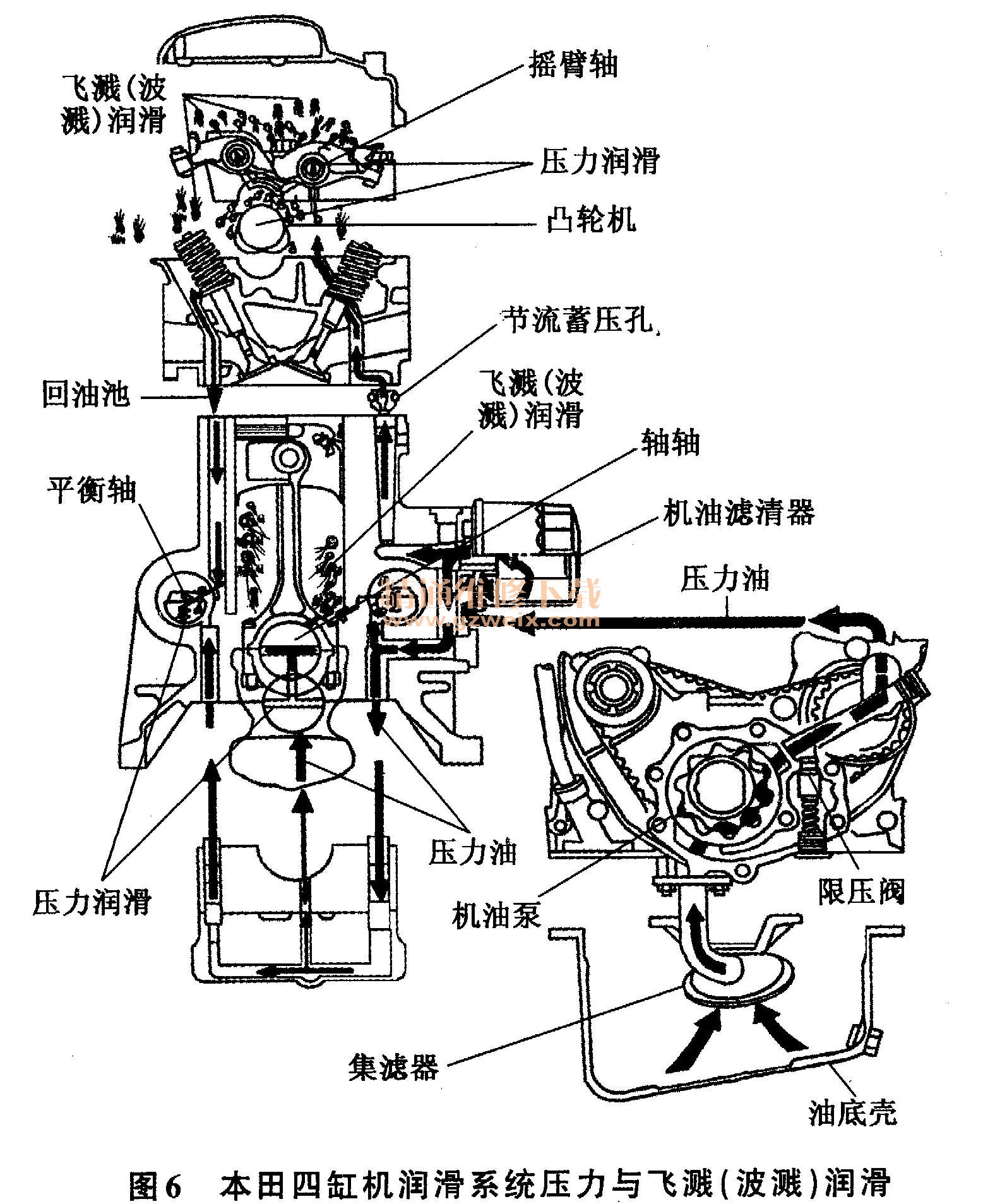

图6所示为本田四缸机压力与飞溅润滑图,一般情况下发动机同时要具备以上两种润滑方式。

从为本田轿车发动机润滑系统结构及油路中可以看出,该发动机曲轴主轴承、连杆轴承及凸轮轴和摇臂轴上各轴承等均采用压力润滑;摇臂、活塞、活塞环、气缸壁等部位则采用飞溅润滑。机油泵装在发动机前面,由曲轴直接驱动。发动机工作时,机油泵由曲轴带动运转,机油从油底壳经集滤器被吸进机油泵。机油在通过集滤器时,夹杂在机油中的一些较大的机械杂质被过滤。被机油泵压出的由限压阀限制且具有一定压力的机油,经过机油滤清器将一些在机油中较细的机械杂质和胶质进一步过滤。机油在润滑系统中不断地循环,从而不断地被滤清器过滤、清洁。被滤清器过滤并具有一定压力的机油从滤清器流出进入主油道,然后分两路,一路经油道润滑曲轴主轴承、连杆轴承和平衡轴轴承;另一路经缸体油道,通过机油控制节流孔进行流量调节后送到缸盖上的油道,润滑凸轮轴和摇臂轴上各轴承。飞溅起来的润滑油则润滑凸轮、摇臂等其他零件,活塞和气缸壁是靠连杆大头轴瓦油孔喷出来的润滑油润滑的,各润滑部位的机油最后经气缸体回油道流回油底壳,在机油泵的作用下经过过滤再次循环,不断润滑各零件摩擦表面。

3.定点喷射润滑

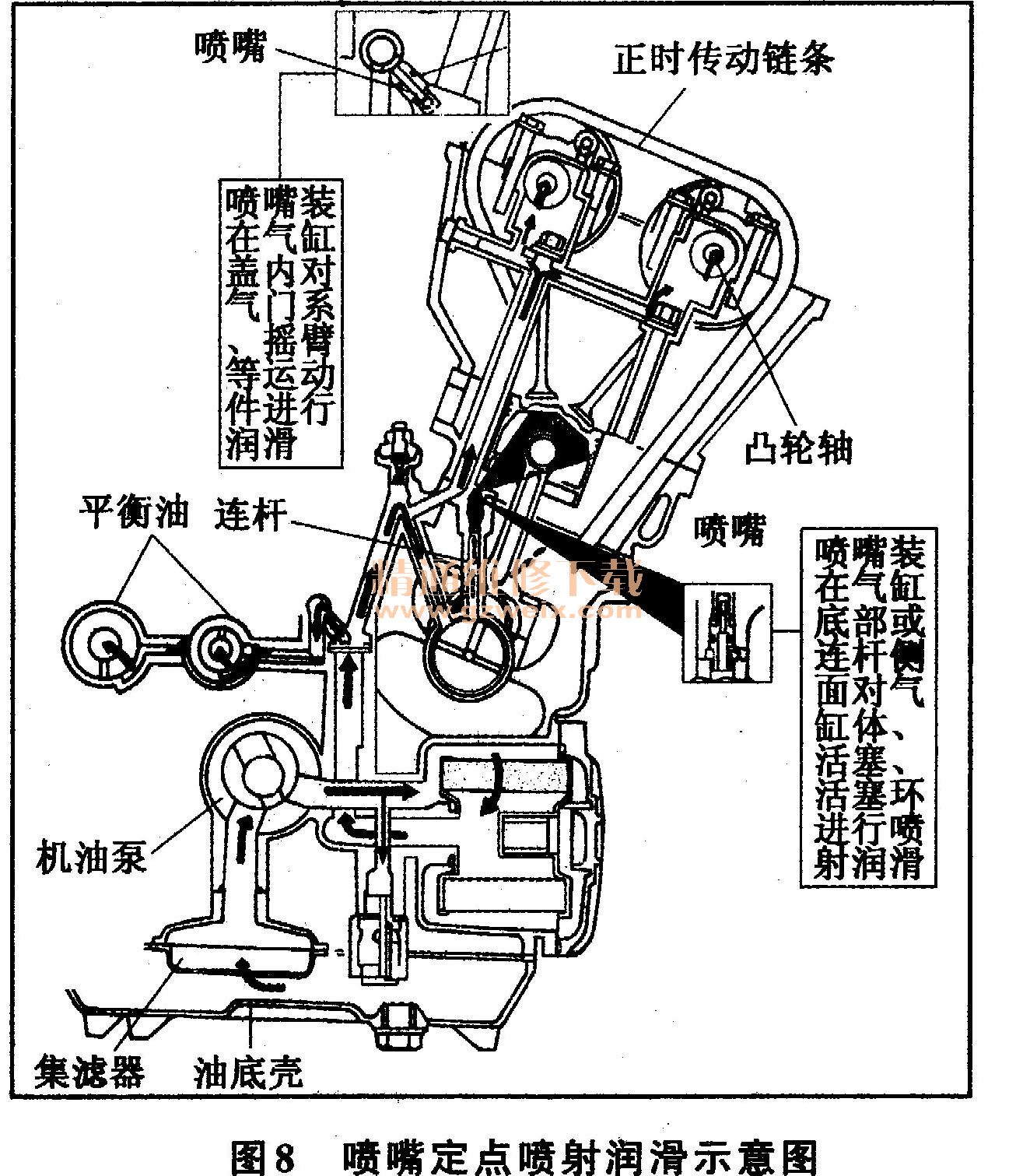

所谓定点喷射润滑,指的是压力机油的喷油嘴将机油呈雾状喷射到零部件的表面。由于这种喷射方式相对于飞溅润滑来讲,安全性、可靠性、均匀性要好得多,目前越来越多的各车系机型都已经采用了这种方式。

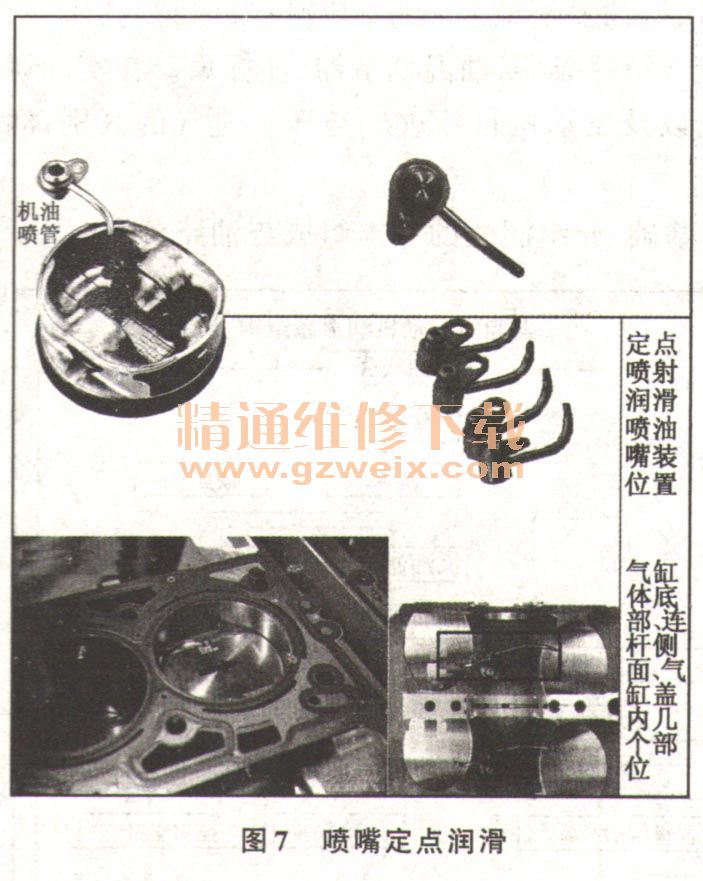

如图7所示的在气缸体底部装的机油喷嘴,利用喷嘴将压力机油喷成雾状并喷射到指定的方向或零部件表面。该喷嘴是将机油喷射到气缸内壁、活塞表面以及活塞的内侧,对气缸壁、活塞、活塞环、连杆小头进行润滑。

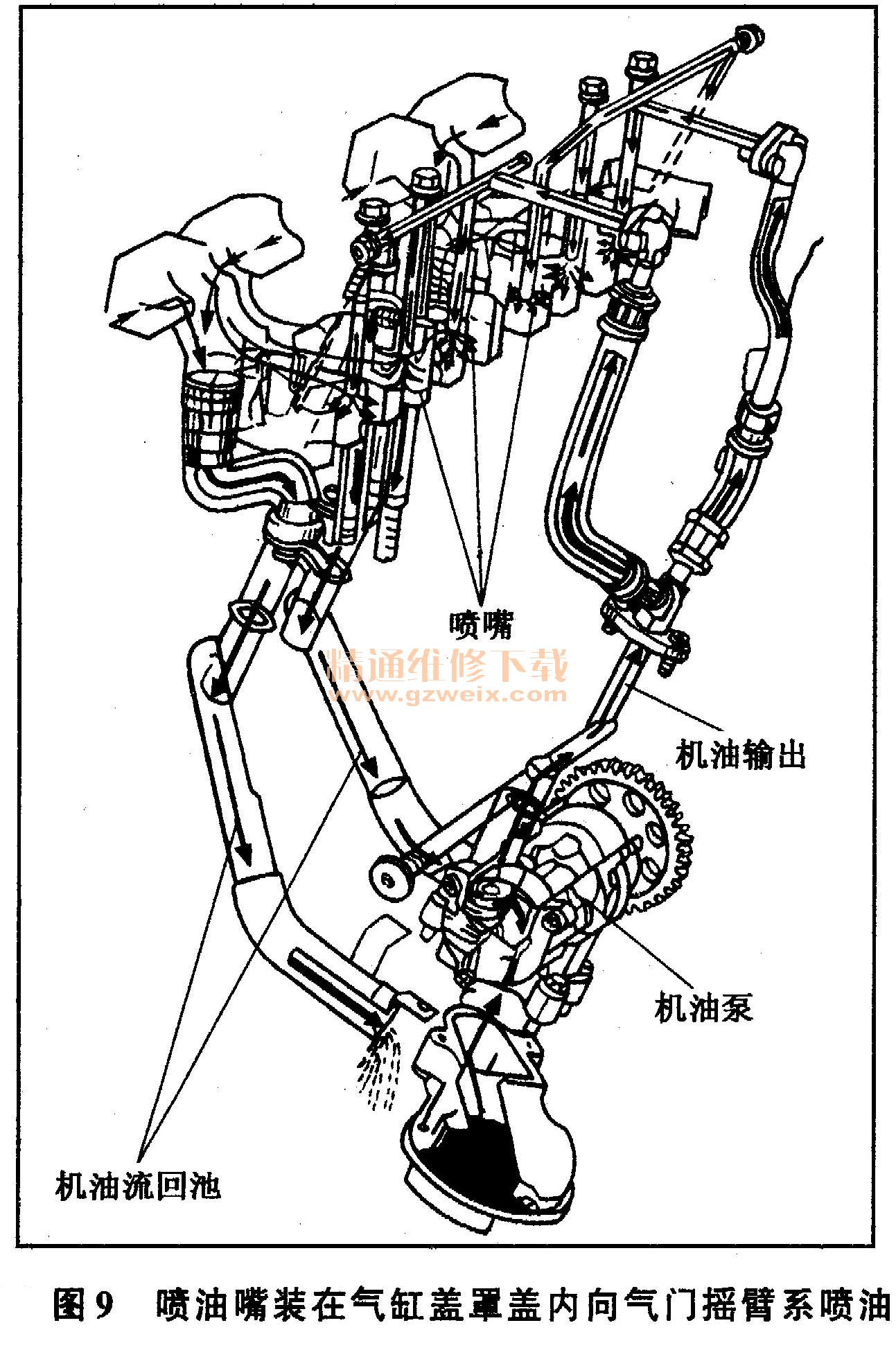

机油喷嘴的形状与装配的部位以及数目多少各车型也不同,但其功能是相同的,机油喷嘴装配的部位如图8、图9所示,有的装在气缸底部、有的装配在连杆侧面、有的装配在气缸盖或气门室罩盖内等。

4.装配润滑

装配润滑在国外十分重视,它将直接影响着发动机的噪音、使用寿命,近年来由于汽车合资企业或独资企业在国内的设立,将装配润滑也贯穿在其企业生产车间以及售后维修部门。所谓装配润滑指的是,在新机装配或维修装配时必须在零件的表面涂抹一层润滑机油或专用的润滑脂,确保发动机在初始运转时有良好的润滑,防止发动机初运转时因润滑条件达到而造成拉伤、噪音以及严重影响发动机的合作寿命。一般厂家有针对自身生产机型而配制的专用润滑脂,在没有专用润滑脂时,应使用该机型指定的润滑机油。要求涂抹在零件一上的机油与装配后发动机内加注的机油为同一型号产品,不允许混合使用不同型号的机油。

5.局部润滑脂润滑

这种润滑实际上与发动机内装润滑没有关系,多是指发动机外部悬挂的发电机、水泵等件的轴承进行润滑。这种润滑多使用的是图9喷油嘴装在气缸盖罩盖内向气门摇臂系喷油润滑脂,利用专用油枪将润滑脂通过油嘴挤压到润滑点。