摘要:考虑舱内发热零部件的散热及空气流动等因素,建立了电动无人车动力舱模型。利用STAR CCM+软件对舱内流场进行了数值模拟,获取了舱内空气速度、温度分布特性及零部件表面温度分布,找出了舱内结构布置对零部件温度分布的影响规律,避免蓄电池和控制器的过热失效,并根据模拟结果指出了舱内结构布置改进意见。

全地形无人车为全电驱动,在车辆运行过程中电池、电机、电机控制器及各运动部件均会不同程度的发热,加上舱内空间狭窄,零件布置紧凑,散热成了大问题,不仅影响车辆的可靠性,还是一个很大的安全隐患。近年来,车辆动力舱及乘员舱内的散热问题也引起国内外研究者的关注,使新设计车辆的散热计算成为一项重要的研究课题。

随着计算技术的发展,采用CFD数值模拟法对舱内散热情况进行分析,找出恶劣工况下舱内温度分布和影响因素,防止电池及控制器过热,为舱内布置提供理论依据,避免在开发最后阶段做较大的改动,已经成为一种非常成熟的分析手段,国内也有很多关干汽车发动机舱流场分析及舱内零部件散热分析的研究。

本文考虑了舱内主要的散热零部件的特征和细节,并考虑了空气流动对换热的影响,在设定的工况下模拟舱内的温度场和空气速度场,分析影响电池及控制器温度过高的因素,并提出了优化方案。

1.1网格处理

如图1所示的车舱,数值模拟区域为空气从进风口进入舱内,到通过换气风扇的出风口离开动力舱而流过的所有区域如图2所示。由于分析中需要考虑的结构繁多,不仅需要通过提取并连接车厢的内表面及各零部件的外表面组成车内空气运动流体域,还要建立模拟热源的固体域网格。

为了控制网格数量,需要对模型进行适当简化,经过多次网格划分,确定最佳网格大小为:1)整体网格尺寸取10 mm,最小尺寸根据结构来确定(达到1.5mm甚至更小),最大面网格尺寸取20 mm;2)对于车厢内部模拟热源的固体域:电机、减速器、换向器等,忽略表面上的倒角等细小结构,将网格取的略小,平均尺寸8 mm;3)对于车厢内部空间较大、且没有其他零部件的区域,其平均尺寸取14 mm;4)对于车厢内的车架结构平均尺寸取10 mm,最小尺寸则根据所处区域的其他表面网格决定;5)进、出风口对车内流场影响较大,平均尺寸取2 mm;6)风扇、散热器的平均尺寸取3 mm;7)电池是分析的重点,需要局部细化,外表面尺寸取8 mm。

1.2边界条件设置

将[述得到的流体、固体域网格分别设定流体域、固体域、多孔介质域,施加边界条件,热源子域生热功率如表1所示。舱内流场域施加边界条件后的分析模型如图3所示。

2 计算结果分析

车内速度矢量如图4所示,车内流场整体上呈对称分布,体积平均速度为10.6 m/s。大部分空气经电池的两侧及顶端达到散热器,经出风口流出车厢,但在风扇出口区域也存在较明显的回流,即空气经风扇流出后,没有流出车厢而是返回至散热器的前端;在风扇排气流量3 kg/s工况下,从车舱进风口进入车厢内部的空气流量仅为1.5 kg/s,空气回流率已达到50%.

空气的回流造成风扇的利用率降低,影响了散热效果,同时,风扇区域空气流动方向的急剧变化也增加了风扇噪声。

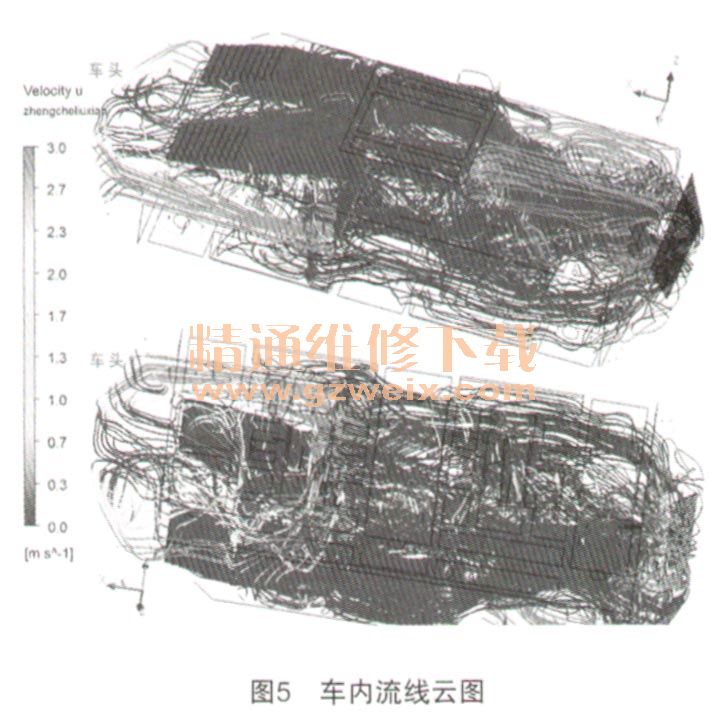

修改流线云图显示,存在明显的回流区域如图5所示。从图中看到,进风口前端底部、车厢出风口的顶端及出风口的两侧面均存在回流现象。

出风口的导板与经出风口流出的空气速度方向存在一定的夹角,造成空气流经出风口阻力较大,且风扇出风口与车辆后挡板存在较大间隙,会造成经风扇出风口流出的空气流向周围区域,甚至造成外界空气通过此间隙进入车厢。

图6为车内热源表面的空气速度场分布云图,由图中看到,电池上表面及前端表面和侧面空气流速较高,这对电池的散热是非常有利的。

电池前端正对着进风口,在风扇的作用下,大量空气经进风口直接流向前端表面后,沿着该表面经过侧面、顶端流向车厢的后部,较好地带走了电池的热量。而对于电池底部,因为有车架的阻挡,并且流向车厢底部的空气也不多,故该区域的流速相对较低。

图7为车厢内部热源表面空气的温度场分布,由该图看到,电池周围的温度均低干60℃,电机、电机控制器表面温度也均低于60℃,减速器表面温度部分区域高于60℃,但大部分区域均小于60℃,满足设计要求。但前端的2个换向器表面温度较高,空气温度达到了65℃。结合前面的速度场分布云图可知,前端换向器表面空气高的主要原因是该区域的流动性较差,换向器的散热没有被及时带走。