摘要:数控设备具有使用简单,工作量小,劳动强度低及加工精度高等特点,适于形状复杂、精度要求高的批量生产,但整体加工工艺和方法并没有太大的改变,如冷却方式,冷却液使用量随着劳动效率的提升而急剧上升,给员工作业环境带来一定影响。数控设备的清洁化改造就是在不影响数控化高效率的同时,将作业环境进行提升。

浙江万丰摩轮有限公司是摩托车轮毅生产企业,品批量大,全部采取数控CNC生产,全封闭设计,并使用大量冷却液冷却和润滑,以确保良好的加工效果。因大量使用冷却液,给现场环境及产品质量等带来一些影响,具体有以下方面:1)冷却液在使用过程中,会随着设备泄漏、吸附在产品及铝屑上,不可避免会污染工作环境,并且清理困难;2)在工作中,冷却液和机床润滑油在水池中混合后又喷射到产品表面,造成产品污染,清洗困难;3)在生产过程中,尤其是夏天,冷却液工作过程中被气化,污染环境;4)由于对环境影响大,不允许直接排放,必须经过专门的处理后方可外排;5)公司对产品的切屑是回收再利用的,但由于表面存在大量水分,必须先进行烘干处理,能源损耗较大。

1 清洁生产领域现状

在国外行业中,随着工业化对环境的影响,金属切削行业中,对冷却方法的探索越来越多,也越来越重视,随之,清洁生产的概念被提出。1997年,联合国环境规划署将清洁生产定义为:在工艺、产品、服务中持续地应用整合且预防的环境策略,以增加生态效益和减少对人类和环境的危害和风险。在数控加工领域,数控化带来了高效率生产的同时,对环境的影响因素主要是切削剂带来的。

在金属切削过程中,切削液是一项重要组成部分,起到降低产品热量聚集,减少刀具损耗,使产品加工表面达到光洁的作用,但也是机械加工的主要污染源。这些有害液体在使用后无法直接排放,必须建立一套污水处理装置进行处理,但因附带在切屑表面、露天放置、加工时的飞溅、蒸发、长时间的泄漏等,最终将可能污染到饮用水源、土地和空气,破坏生态环境,严重影响人类健康。因此,有必要在数控化的同时,消除冷却液对环境的影响。

由于存在上述弊端,为了改善环境、节约自然资源。在国外,随着ISO环境标准及ISO健康标准的实施,发达国家对因冷却剂产生污染的处罚力度在逐年加大,使得与切削剂有关的费用迅速增加,机械零件的加工成本也随之升高。在此情况下,清洁生产技术就成为数控化后,发达国家金属切削加工业面临的主要课题,人们开始寻找既能保证环境清洁、节约能源,又能降低成本、提高效率的好办法。

经过近几年的发展,这方面的研究已见成效,随着清洁生产概念的提出及相关研究成果逐步应用到实际生产中,在发达国家,已经开始生产清洁生产专用设备,越来越多的机械生产企业对此产生了浓厚的兴趣。在国内,清洁生产相关的产品也发展很快,为了改善目前公司的加工工艺,减少冷却水对周边人员及环境的影响,降低能源的损耗,减轻后道的工作压力以提高质量,提升企业形象,公司成立了相关项目课题组,根据对现场实际情况的分析,结合清洁生产工艺特点,又查询很多资料,现场考评等,最终选择将清洁生产与数控化趋势相结合作为调研方向。

目前,国际上主要流行3种清洁切削的方法:1)全干式切削法,也叫高速干式切削法,特点是主轴转速非常高,一般在2~6万转/min(最高的可达20万转/min),需要使用高强度刀具,用很小的吃刀量,让切削热还来不急传导到刀刃上就被切屑带走。这种方法生成的切屑很薄、每分钟的切除量大,加工效率较高。不足之处是不太适合对传统设备的改造,设备一次性投资大。2)半(准)干式切削,也称气流切削,是用气体混合微量植物油雾(MQL)代替液态切削剂的切削方法,特点是对主轴转速高低、刀具强度等企业现有条件没有严格要求,对传统设备的改造相对容易一些,也同样能达到清洁化和提高加工效率的目的。3)全封闭法,是将机床全部封闭起来,连油气都不泄漏,切削液等完全在机内循环的方法。

2 方案的选择

综合上述3种方案的特点分析认为:1)全干式切削显然是一种理想的清洁加工方式,但对设备要求较高,仅适用于新设备的购买,不适合对公司现有设备的改造;2)全封闭法,仅仅是控制泄漏,还是使用冷却液,就清洁化生产来说,改造的意义不大,为此,也不作为选择;3)半干式切削不仅能改善环境,对设备及现场工艺条件的改进要求最少,还可以成倍延长刀具使用寿命(减少准备工时),提高加工效率和质量,产生的效果最大,是清洁化改造的最佳方案;4)半干式切削方案中,使用的气源分为常温气源和低温气源,使用常温气源的MQL方案适合于加工热量产生少、加工精度低、结构简单的场合;用于生产热量产生大、加工精度高、结构复杂、易变形的场合,则采取低温气源的MQL效果更佳,再加入少量的植物油,形成油气混合雾,就能起到冷却和润滑的效果,而微量的植物油对环境的影响可以忽略不计。根据公司的实际情况和加工工艺特点,最后决定采取低温气源MQL方案比较合适。

3 方案的实施

方案确定以后,笔者对半干式切削进行了充分研究,在保证顺利生产的前提下,对实施中需要涉及的所有点进行逐一分析、制定,力求一次整改到位,预计实施改造方案需从以下几方面入手:1)冷却源选择使用低温气体的冷风射流机,气流温度最低可达-30°;2)为保证冷却效果,缩短冷风流程,降低热量损耗,分别将设备和刀具进行了改进。

a)设备方面,为了减少改造工程,采用部分原有冷却水管道,从刀架出水口开始,接到刀具出水口,虽然中间部分管路无法使用保温材料,但由于距离短,温度损耗不会很大,只需将冷风机的出气口与机床上原出水口进行对接。

b)刀具方面,为保证冷却效果,将刀具改为内冷式,让冷却气体通过刀具内部精确地喷射到刀尖上,这样,只需很少的植物油润滑,就可达到润滑和冷却作用。

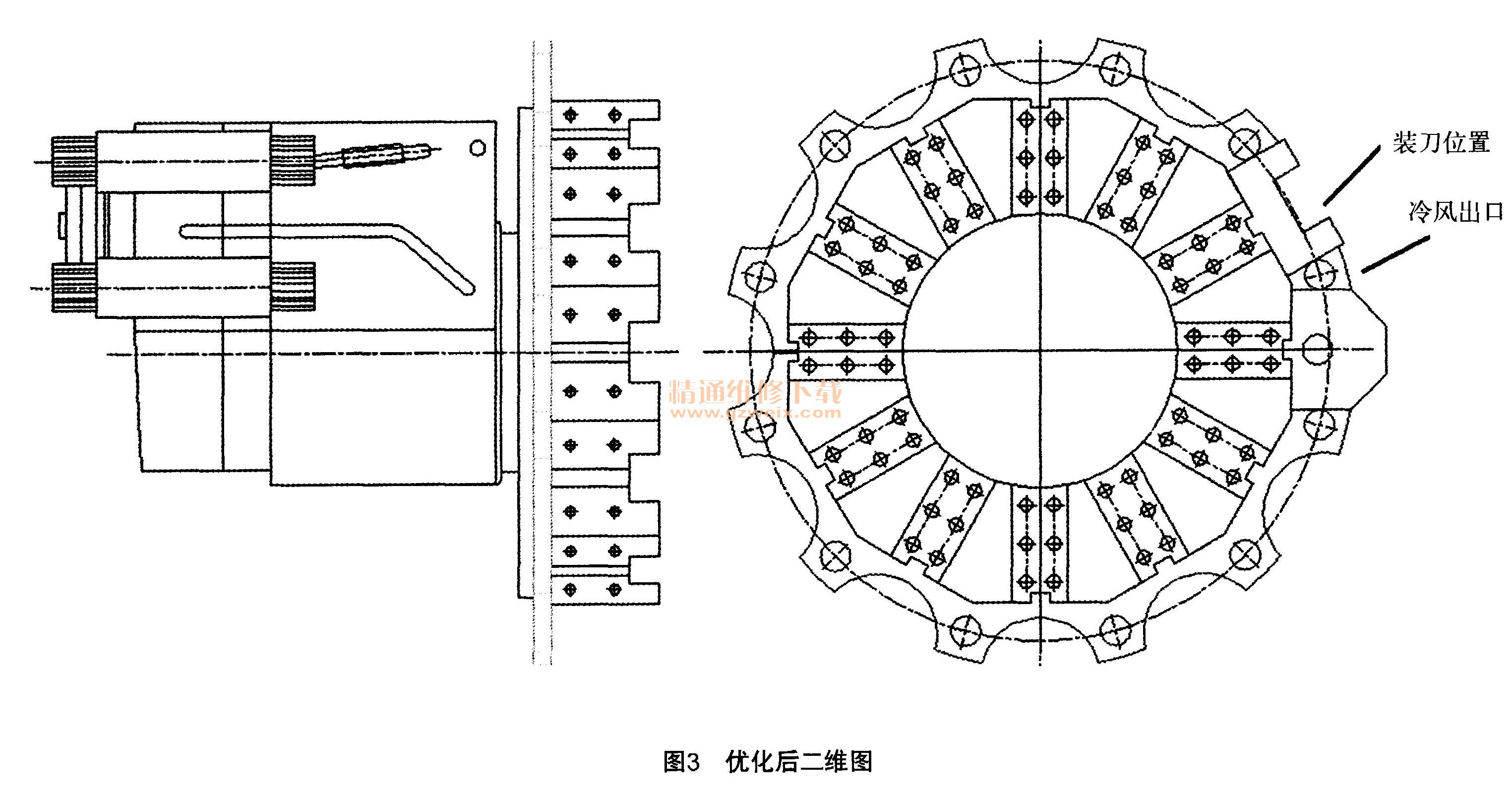

c)针对无法实施内冷改进的刀具,采取外部定点,在原刀盘背后安装1块辅助定位板如图1~图3所示,从冷风出口用铜管引至刀尖进行冷却。

以上儿步为关键项目,完成后将冷风机接入刀盘进气口,中间管道使用保温材料,防止热量消耗,再将冷风准确输入刀具内孔中,直接从切削区域吹出来,替代冷却液起到降温润滑的作用。