摘要:研究某立式纱缸染色机的应力集中情况。首先创建其CAE分析模型,然后水压试验下选取应力集中部位进行测试试验,通过测试结果和理论结果对比,验证理论研究的准确性,接着分别研究工作、设计和水压工况下,该染色机9部位应力集申清况,最后对应力最为集中的快开门啮合部位设计提出改善建议。

据统计,快开门式压力容器爆炸事故约占国内压力容器事故的四分之一左右汇。而在我国印染行业中,具备快开门装置的立式纱缸染色机是其中最普遍的压力容器,虽然其工作压力不高,介质危害性也不是很大,但一旦发生开裂、泄漏、爆炸和高温烫伤事故,往往会造成财产损失和人员伤亡,因此有必要对立式纱缸染色机产品进行深入研究。

本文选取广州某制造厂生产的一台立式纱缸染色机,创建其CAE分析模型,然后水压试验下,选取测试部位进行现场试验测试,对比测试结果和理论分析结果,验证分析结果的准确性,接着研究工作、设计和耐压工况下,立式纱缸染色机9个部位应力集中情况,最后对其应力最为集中的快开门啮合部位提出改善建议。

1 研究对象选取和模型创建

1.1对象选取

该立式纱缸染色机设计参数如下:设计压力为0.50 MPa,设计温度为160℃,容积为0.31 m3,水压试验压力为0.64 MPa,使用介质为染液和蒸汽。考虑到快开门装置结构相对比较复杂,一般由多个部件组成,再加上立式纱缸染色机工作状况的复杂性,在购置该立式纱缸染色机时,进行了一系列的简化,减少一些不必要的接管、内部换热盘管和纱架及其染色机下部泵等装置,只保留外部筒身、上下封头、快开门装置等主要零部件。

1.2模型创建

在3D设计软件中创建立式纱缸染色机CAD模型,然后简化模型创建CAE分析模型如图2所示。

2 材质属性和边界条件

2.1材质属性

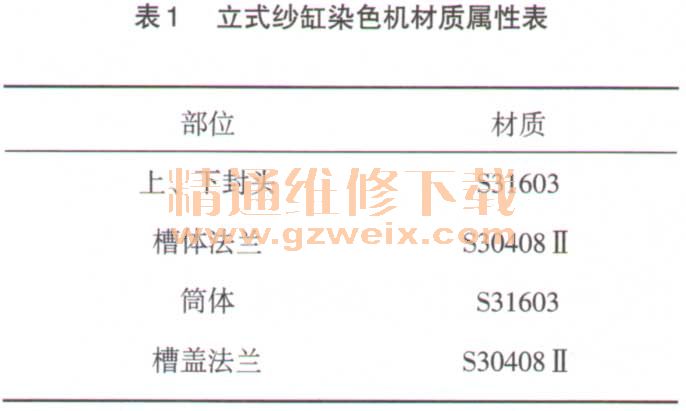

染色机是一种比较特殊的设备,因其工作压力、温度及染液介质的特殊性,制造时在材料选择方面相对比较单一,该染色机测试样机除槽体法兰和槽盖法兰选取S3040811锻件外,其余选取GB24511-2009标准中的531603材质,详见表1。

该染色机材料主要为S31603和S30408II,对于531603,依据GB 150.2中的表5,采用内插法,算得其设计温度160℃下的材料许用应力为115.2MPa;对于S30408II,依据GB 150.2中的表11,采用内插法,算得160℃下的材料许用应力为101.6MPa。

2.2边界条件施加

本文在研究中,验证性试验主要是静压作用、自重和水压试验工况下,选取的测试部位应力集中情况的研究,采用理论同试验相结合方式进行;对立式纱缸染色机应力集中情况研究,是在考虑静压作用、自重前提下,染色机分别处于工作压力、设计压力和水压试验工况下,该立式纱缸染色机9部位应力集中情况,采用理论分析方式进行研究。

3 模型验证试验

本文主要通过现场实际测试同理论分析数据相对比,验证创建的模型、施加的边界条件等是否合理,同时也为该染色机应力集中情况研究结果正确性奠定基础。

3.1试验设备

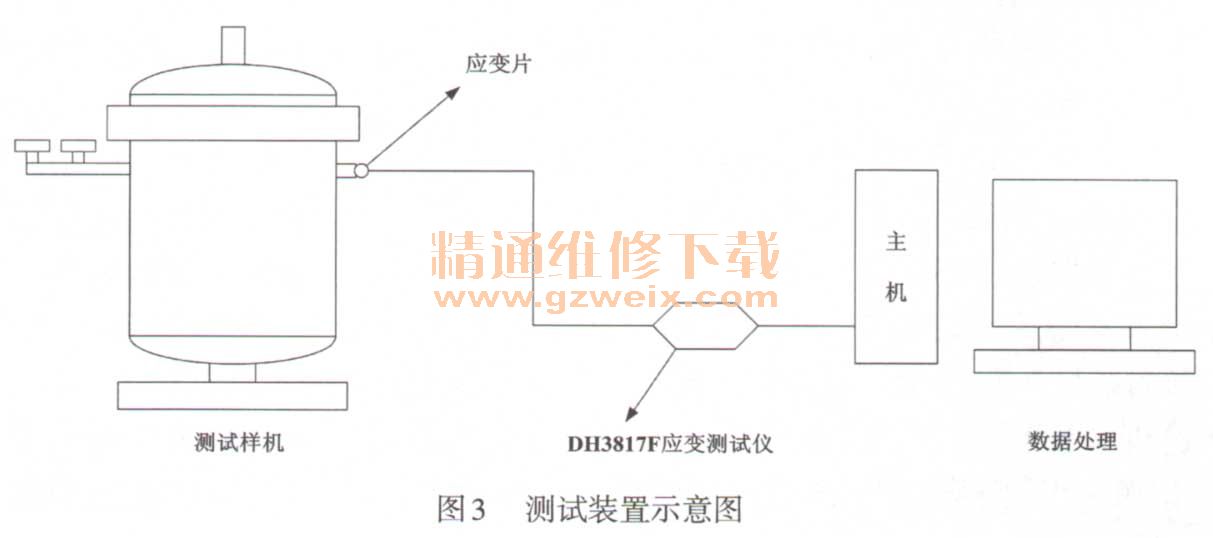

验证试验采用江苏东华测试技术有限公司生产的DH-3817F动静态应变测试分析系统,在立式纱缸染色机水压试验,进行现场试验测试。

图3是测试样机采集装置示意图。

本文采用的是DH-3817F动静态应变测试分析系统1/4桥联结方式来测试数据,也就是桥路类型中的方式1。相关参数输入到通道设置中,例如:应变片灵敏度系数、导线电阻、应变片电阻值等(注:导线电阻、应变片电阻通过万用表测得数据;应变片灵敏度系数由中航工业电测仪器股份有限公司提供的电阻应变计参数得到)。

3.2测试部位

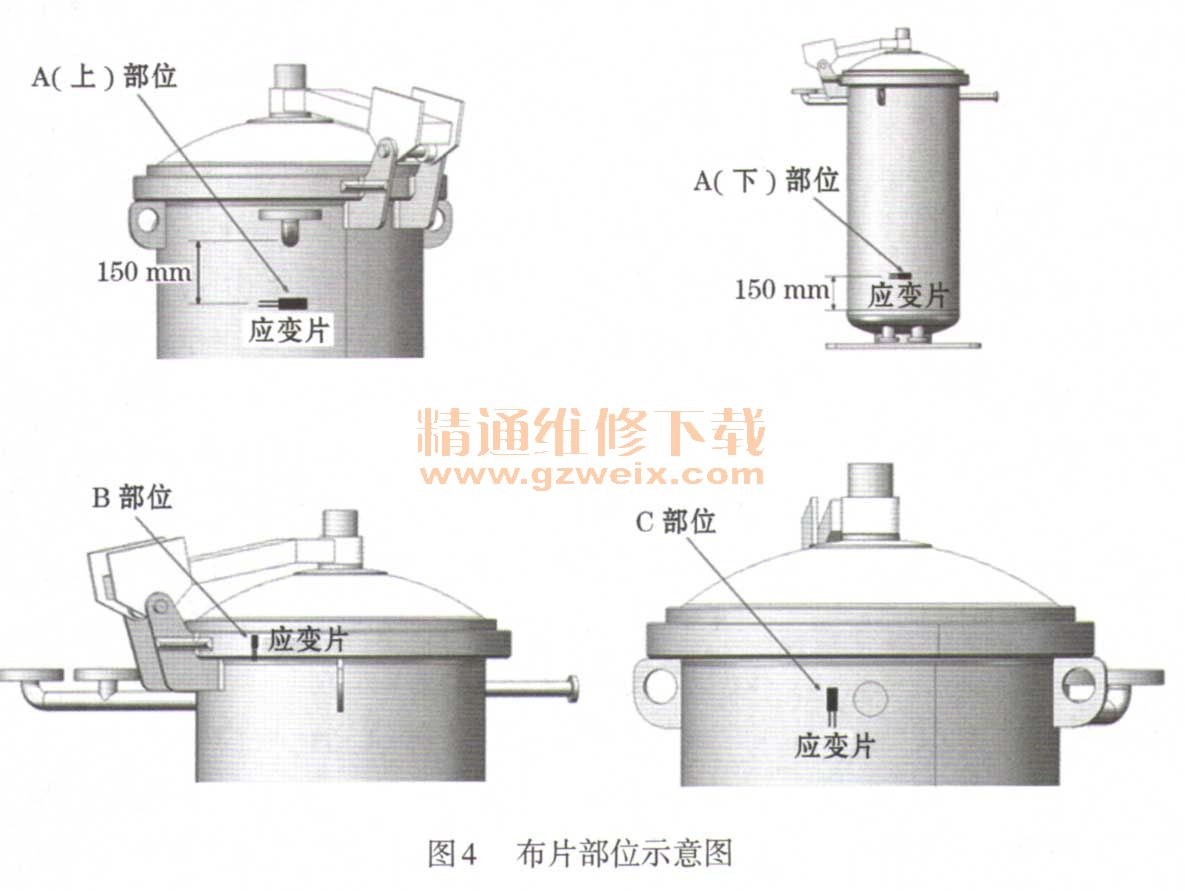

在选取测试部位时,鉴于赫贴应变片的便捷性,再结合应力集中情况,选取三个重要位置进行测试,分别是筒身(A部位)、快开门装置卡箍外表面啮合齿部位(B部位)、安全联锁排气阀接管与筒体连接部位(C部位),其中A部位又选取上下两个位置进行测定,具体贴片位置如图4所示。

根据立式纱缸染色机CAE理论分析结果,确定测试部位应变片的赫贴方向,其中A部位测试筒体周向应变,B、C部位测试垂直方向上的轴向应变。

3.3现场数据采集

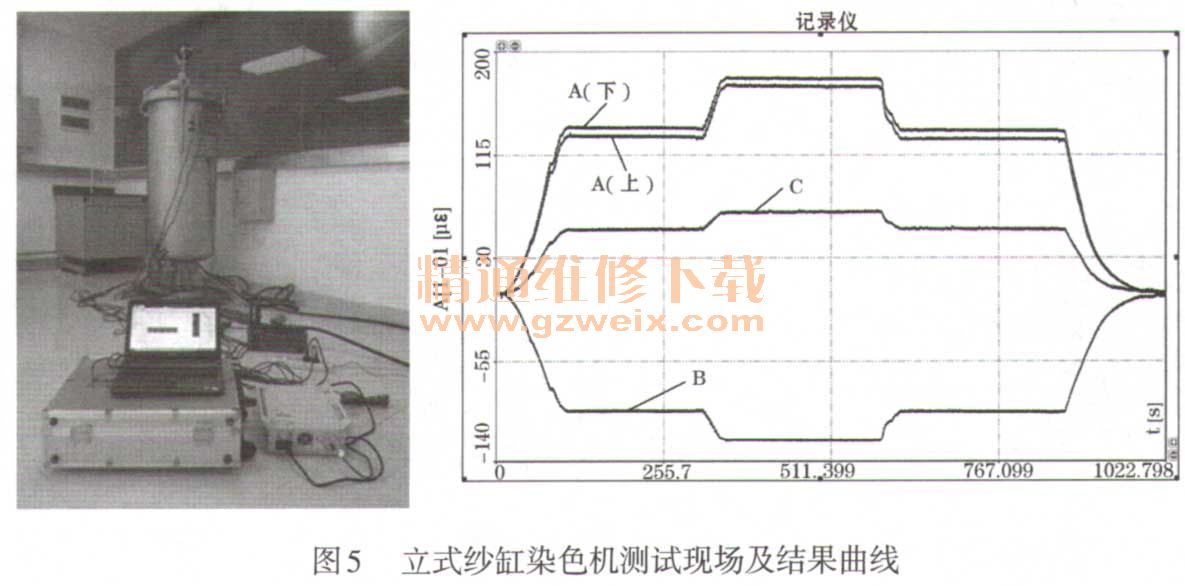

立式纱缸染色机的测试试验,主要是针对染色机耐压试验过程的测试,其具体实施过程如下:首先用打压泵对样机缓慢加压至设计压力0.50 MPa,保压一定时间;接着升压至耐压试验压力0.64 MPa,保压一定时间;降压至设计压力0.50 MPa,保压一定时间;最后完全泄压。

图5为得到四个部位实际应变测试数据,四条曲线代表不同的测试部位的应变数据,其中部位B为负值,表示是因为该部位处于压缩状态;部位A、C为正值,表示是因为该部位处于拉伸状态。

3.4验证结果分析

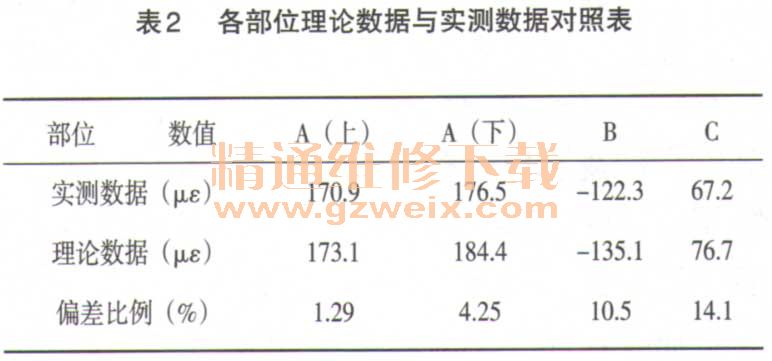

把A(上)、A(下)、B和C四个部位测试数据同CAE有限元理论分析数据进行对比,如表2所示。

从表2中可以看到:对于A(上)和A(下)两部位,因为模型结构简单,只受一次薄膜应力,所以偏差相对较小,控制在5%以内;槽体法兰B部位处,因其快开门啮合部位结构复杂,且采用齿的高度小于卡箍缝隙的间隙配合,造成分析结果与实际存在较大偏差,为10.5%; C部位接管:处,因创建模型没有考虑手动锁盖机构对管子的是作用力(注:该作用力很难准确测得,边界条件倒较难确定),因此该部位偏差值最大,达14.1%。

通过验证得到:本文所用的分析模型、施加的边界条件、材质参数等是合理的,总体偏差可控制在15%以内,后续针对立式纱缸染色机的研究,其准确性可以保证。