摘要:研究开发一种新型的圆柱形曲面印刷机印刷件传送系统。整料排列送料装置设置了高压气管气枪,调整错误排列的承印件。圆柱型印刷件传送道设置了压料毛刷、缺料送料传感器、送料故障行程开关,防止承印件偏差、翻倒及梗塞缺料。二十四工位的步进分度转盘设计功能齐全、自动化程度高、上光固化充分。UV遮光罩装置设计解决了印刷、上光工位太近而影响印刷和上光效果的问题。上光印刷装置的合理设计使上光印刷位置精确同步、工作面更均匀。上光印刷后传送装置设计争取到更多的时间使上光印刷效果更好,其与UV遮光罩装置构成了在步进分度转盘工位上完成二次印刷上光和二次固化的最关键核心

技术。

0 前言

在包装印刷中,随着印刷技术和设备等不断提高,以及商品竞争的日趋激烈,人们对包装印刷品的外观要求也越来越重视,不断推出特异新颖的包装方法和包装印刷品表面处理技术,其中上光技术已经得到了普遍的应用,使商品包装跃上新的高度。上光不仅保护了印刷品,还改变了印刷品的外貌质感与视觉效果,促进了商品销售。 UV上光以其快速固化、性能稳定等优点逐渐在各印刷领域绽放光彩,尤其在传统胶印生产中,更拥有广泛的发展空间。

圆柱形曲面印刷可在圆柱形表面上印刷文字及图案,如饮料瓶、化妆品瓶、药瓶等圆柱形容器。传统的八工位至十六工位圆柱型曲面印刷机印刷工位上光大多采用通道UV固化或是箱式热固化,生产工艺落后,效率低;部分八工位至十六工位步进分度转盘印刷机工位少、自动化功能安排不紧凑,UV上光固化效果差,影响了印刷质量。

本文研究开发一种新型的圆柱形曲面印刷机印刷件传送系统,整体采用二十四工位的步进分度转盘结构,自动化程度高,操作方便,运行安全可靠,上光固化充分而效果更佳。

1 新型印刷件传送系统的总体设计

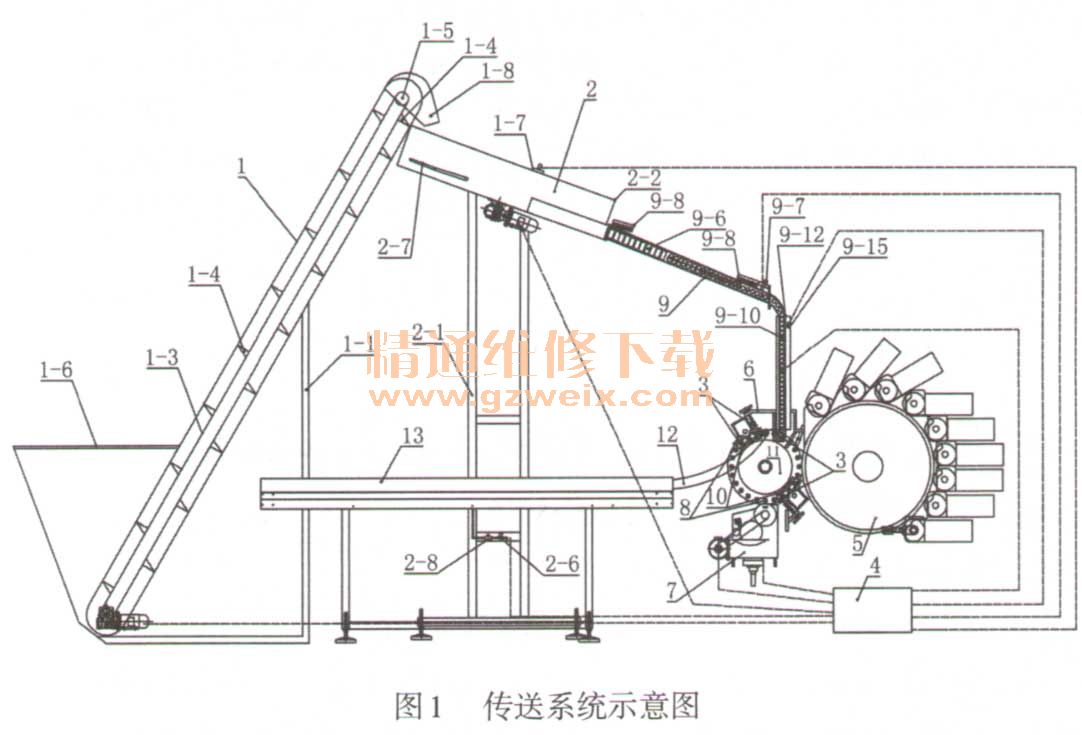

该系统(如图1所示)主要由提升送料装置(1)、整料排列送料装置(2)、传送道装置(9)、步进分度转盘(11)与各功能工位(3)、转印大鼓轮(5)、UV遮光灯罩装置(10)、上光印刷装置(7)、上光印刷后传送装置(8)、综合装置支撑架(6)、成品卸料同道(12)、收料传送装置(13)和可编程控制器与电路(4)等部件构成。

系统的工作过程及原理:承印件由提升送料装置(1)从盛料斗(1-6)经传送带(1-3)提升至出料口(1-8)而进入盛料圆盘(2-2),且提升送料装置的启停由安装在盛料圆盘上的缺料传感器(1-7)发送信号给可编程控制器与电路(4)指令升送料电机(1-2)运行。承印件在整料排列送料装置(2)内由高压气管气枪(2-7)整理排列后经整料排列出口(2-9)输送到圆柱型印刷件传送道(9-6)。传送道装置(9)上设有压料毛刷(9-8)防止承印件偏差、翻倒及梗塞,缺料送料传感器(9-7、9-15)指示整料排列送料装置送料,送料故障行程开关(9-16)防止承印件底口倒翻;承印件经竖立送料滑道(9-12)落到尾端并套人步进分度器转盘(11)上第一工位即进料与故障检测工位(3-1)的模把。模把可由各自的伺服电机按需单独转动;模把上的承印件随步进分度器转盘依次进入一系列24个功能工位完成印刷任务。随后通过成品卸料通道(12)把成品送至收料传送装置(13),完成全程传送。整个过程自动化程度高、印刷质量好、安全可靠。

2 主要装置的结构设计

2.1整料排列送料装置的设计

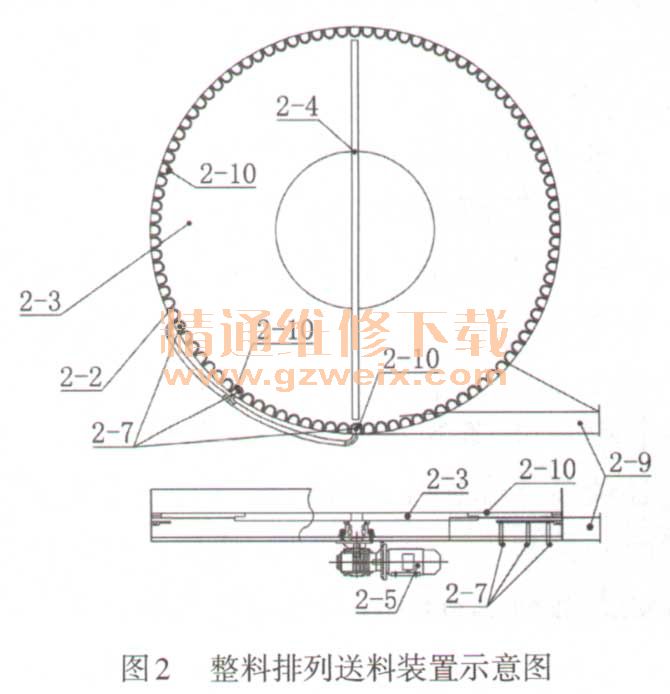

整料排列送料装置(如图1、图2所示)主要由送料支撑架(2-1)、盛料圆盘(2-2)、整料排列转盘(2-3)、送料档杆(2-4)、高压气管气枪(2-7)和高压气开关(2-8)、送料转盘电机(2-5)、电磁阀(2-6)等构成。

整料排列转盘(2-3)安装在盛料圆盘(2-2)里面的盘底,该盛料圆盘的底部按照圆柱型印刷件传送道(9-6)的坡度固定在送料支撑架(2-1)顶端。

承印件由出料口(1-8)落入盛料圆盘(2-2)时,为防止在印刷件工位(2-10)中承印件端口朝下错误排列而影响传送,在整料排列出口(2-9)之前按序设置一个或多个高压气管气枪(2-7),把错误排列端口朝下的承印件吹出印刷件工位重新排列,正常排列端口朝上的承印件被整料排列转盘(2-3)带人整料排列出口,推进圆柱型印刷件传送道(9-6)及落人竖立送料滑道(9-12)尾端。

为防止缺料或传送太快造成埂塞,在圆柱型印刷件传送道(9-6)的下端和竖立送料滑道(9-12)上方设置缺料送料传感器(9-7、9-15),并在竖立送料滑道上方的正面设置送料故障行程开关(9-16)来防止承印件底口倒翻。它们通过可编程控制器(4)控制送料转盘电机(2-5)带动整料排列转盘(2-3)送料,且电磁阀(2-6)可按缺料送料传感器的信号提前开启和延时关闭整料排列转盘的运转送料。