摘要:针对环境对1 100kV GIS现场安装质量造成的影响,从功能需求、技术方案及关键技术参数、工程应用等方面对可移动式防尘车间进行了介绍。实际应用表明,可移动式防尘车间不仅能有效改善产品对接安装环境、提高安装效率、缩短施工周期,而且能提高安装质量,代表着特高压GIS“室内化安装”、“工厂化安装”的发展方向,已成为后续特高压变电站工程中GIS安装的标准工艺。

我国一次能源主要分布在西部、北部,为提升电网交换能力,发挥资源优化配置,保证电网安全运行,特高压电网在电力输送过程中尤为重要。随着特高压电网的规模化建设,作为特高压变电站核心主设备的1100kVGIS产品的可靠性事关电网的安全运行。然而1 100kVGIS体积庞大、结构复杂、重量超乎寻常、技术要求苛刻,其现场安装对接工程量大、持续工作时间长,尤其对安装环境要求苛刻(1 100kV GIS元件的对接工作环境应满足相对湿度小于80%,防雨、防尘、防风,5~25℃可调环境温度,洁净度不大于20 CPM)。

特高压变电站均位于野外露天环境,气候条件复杂。为改善现场安装环境,提高产品的安装质量和安装效率,降低安装风险,迫切需要研制可移动式防尘车间,以实现对安装现场局部环境的人为控制。

1 可移动式防尘车间功能需求

为了实现1 100kV GIS的“工厂化”安装,完成对接安装环境的人为控制,可移动式防尘车间要具备以下功能。

(1)基本能实现全天候对接安装作业,小雨、雾霆、大风等不利气象条件及夜晚能进行安装作业,台风等极端恶劣气候后能保证自身安全、稳定。

(2)能尽可能多地覆盖GIS的安装区域,实现对串内主设备、主母线部分的覆盖。

(3)能在预设轨道上自由前进、后退。

(4)能完成现场大部分GIS单元(GCB及套管除外)的起吊工作,减少汽吊的使用。

(5)能实现车间内部环境参数的人为调节(包含温度、湿度、光线、洁净度等)。

(6)需要配备一定的工具及物品存储装置。

2 可移动式防尘车间技术方案及技术参数

2.1技术方案

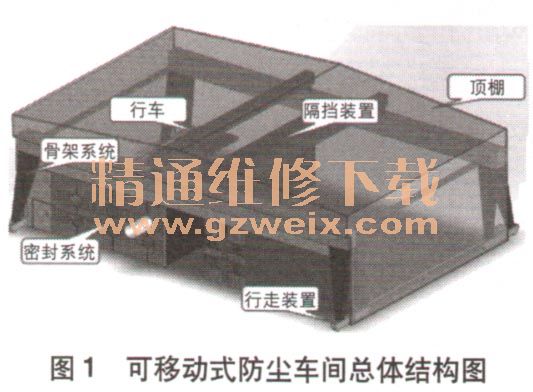

可移动式防尘车间主要由骨架系统、行走装置、顶棚及防雨系统、密封系统、行车系统、隔挡装置、空调系统、照明系统、风淋系统以及储物装置等子系统组成,总体结构如图1所示。

骨架系统由2部自行式龙门吊车通过连接梁串联而成;行走装置借用龙门吊车的行走装置,通过电气连锁实现同步移动,同时装设防撞保护装置;顶棚及防雨系统由安装骨架及蒙皮两部分组成,其中安装骨架采用轻钢结构通过螺栓安装在骨架系统上,蒙皮采用彩钢瓦夹芯板;密封系统采用柔性复合材料制成,预留袖口式设备接口;行车系统由安装于龙门吊车大梁上的2个行吊车组成;隔挡装置由柔性复合材料组成,位于可移动式防尘车间内部;空调系统由6台大功率带除湿功能的冷暖空调及相关附件组成;照明系统采用大功率照明光源,保证防尘车间内部的亮度;风淋系统采用标准化的风淋室与进出车间的门连接而成;储物系统采用标准化的储物架依附于骨架系统。

2.2关键技术参数

1100kV GIS用可移动式防尘车间内部有效宽度为22m,有效长度为14m,有效高度为6m,自重约37T,作业时最大重量约为50T、8轮支撑承载,作业时对轨道最大轮压为85. 7kN。

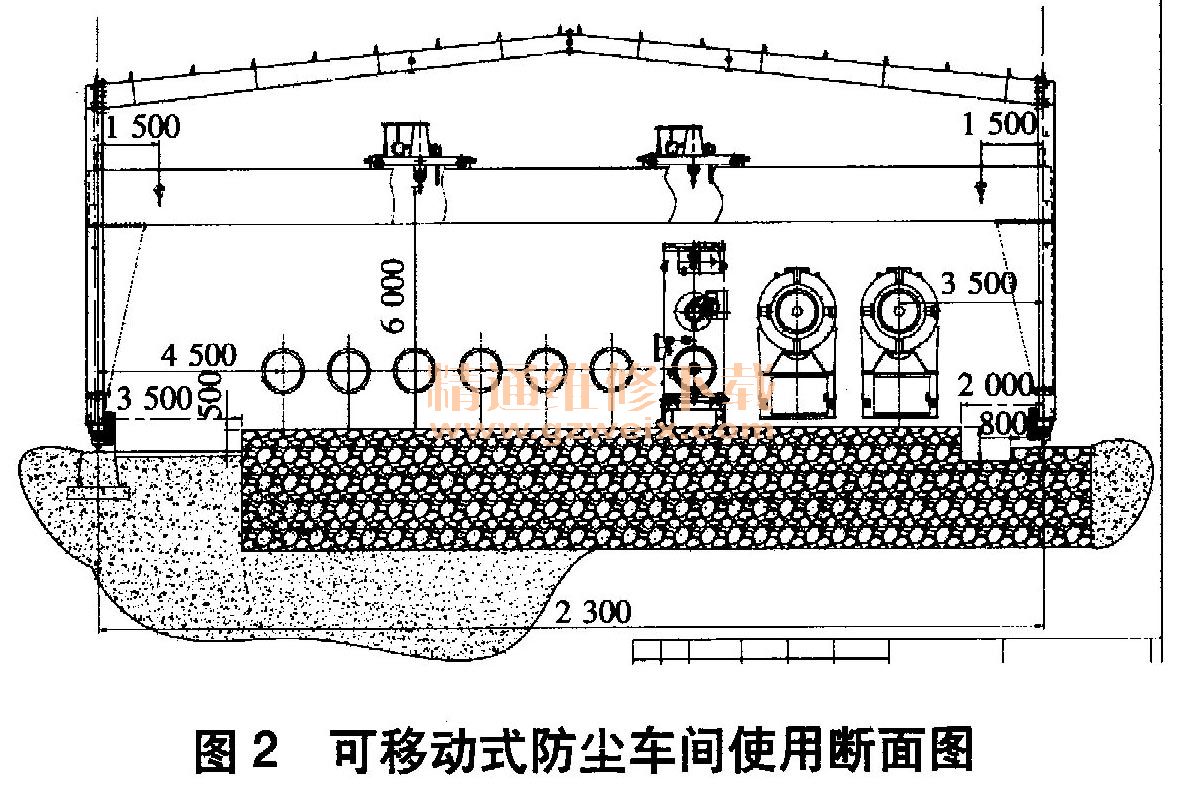

行车系统2根大梁分别配置10T和5T电动葫芦,10T电动葫芦布置于串内设备侧,5T电动葫芦布置于主母线侧,布置方式如图2所示。大梁的运动速度范围为0~10m/min,电动葫芦的提升速度范围为0~12m/s,无级调速。大梁具备距离感应闭锁功能,2根大梁的中心距最小间距不小于3m。

可移动式防尘车间的洁净度达到百万级以上;温度控制范围为5~28℃;相对湿度不大于70 %(中雨条件下,即12小时降雨量为5~14. 9mm或24小时降雨量为10~24. 9mm);光照度大于300Lx。

可移动式防尘车间能在7级风的气象条件下正常工作;11级风的气象条件下保证自身安全、稳定;经过专门固定应能抵抗14级台风而保持骨架稳定。

风淋室的净化区尺寸(宽×深×高)为790mm×930mm×1 910mm,喷口风速达27m/s以上,风淋时间为0~99s(可调)。

3.可移动式防尘房的使用

3.1使用范围

可移动式防尘车间可用于1 100kV GIS串内区域和主母线区域对接;可从GIS设备区一端沿预设轨道向另外一端移动,逐次完成不同间隔的设备安装(可使用区域如图3所示)。根据现场施工顺序及分段耐压要求,完成耐压区域串内单元和主母线单元产品对接后,再采用普通防尘房安装分支母线及其它部分。