4.3通信系统的数据读写

(1)DCS读写PLC数据。系统以DCS为核心构成通信主站,由PM-160对西门子PLC的控制数据进行读取,由1OH(03H)功能码进行信息写入。系统信息寄存器地址位起始点为0H(40001H),由04H功能码进行信息读取,相应的寄存器地址位起始点为。H(30001H) 。

(2)PLC读写现场智能仪表数据。

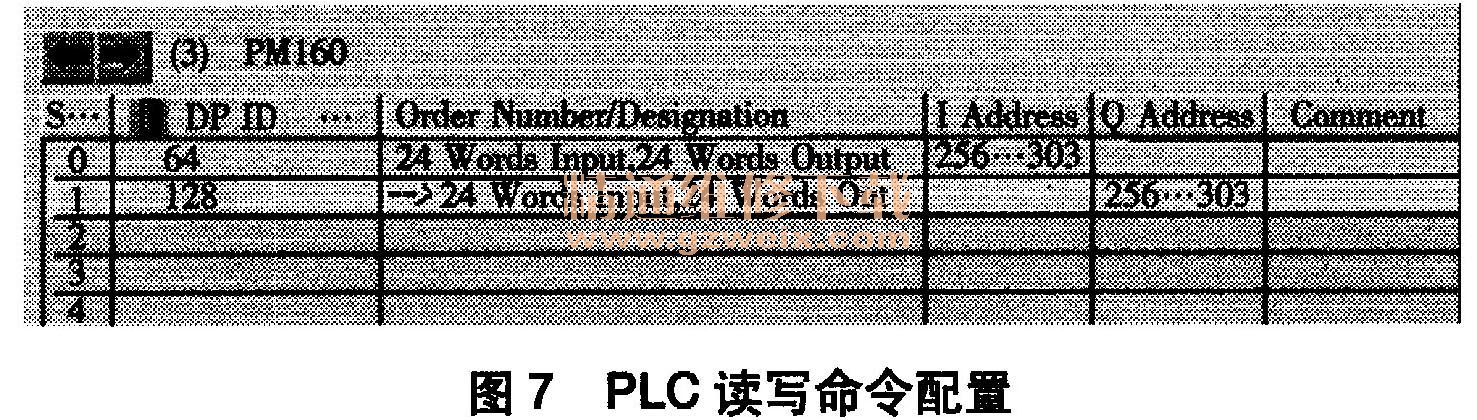

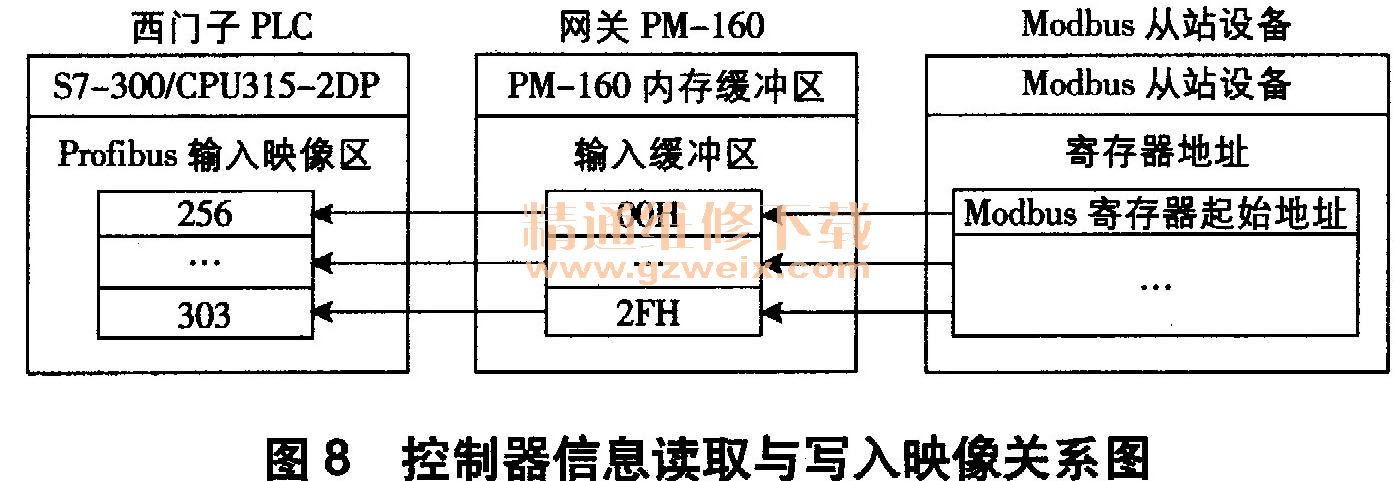

① PLC读写Modbus从站设备数据。通信过程中,西门子PLC由PM-160传输主站指令信息,对控制器进行数据信息的读取与写人。按照图7中的PLC读写命令配置,控制器信息读取与写入映像关系如图8所示。

② PLC读写非标串口设备数据。位于西门子PLC输入映射区前端的2个字节代表控制器通信接收信息数据长度和工作序号。在工作序列号出现变化的条件下,西门子PLC将通过通信网传递与其相适应的数据信息。西门子PLC输出映射区前端的2个字节代表控制器通信发送信息数据长度和工作序号。同样,在工作序列号出现变化时,西门子PLC发送适应的数据信息。通常工作序号变化时,表明相应动作的执行,操作人员可在软件控制界面设

5 系统应用评析

结合上述分析可知,该电厂除尘系统应用西门子PLC,通信环节依托工业以太网,在网络适用性、实时性、稳定性与安全性等方面均能充分满足相应参数信息采集与指令信号传递需求,其具体特征如下。

(1)采用快速以太网加大网络带宽。Ether-Net的通信速率从10~100Mb/s增大到如今的1~ 10Gb/s。在相同信息传递量水平下,更高的通信速率能全面降低工业网络负荷与延时,有效限制了信号网络碰撞情况,提高了信号传输效率与稳定性。

(2)采用全双工交换式以太网。对原有多个PLC控制系统信息传递构架进行优化,使用交换技术全面降低单个PLC对网络带宽的占用,使通信系统利用效率得以全面提升。

(3)降低网络负载。工业自动化控制网络单个信息点产生信息量较少,同时信号集中获取与传递的情况也极少出现,因此依托工业以太网实现多台PLC与DCS的通信,能降低网络流量和网络负载。

(4)应用报文优先级技术。在智能交换机或集线器中,通过设计报文的优先级来提高传输的实时性。

(5)全面的网络安全保护。网络安全是保证工业以太网基础上PLC信号采集与指令传递有效性的关键部分,同时也是保证工业生产自动化过程的重要基础。一般情况下,可采用网关或防火墙等将工业网络与外部网络进行隔离,还可通过权限控制、数据加密等多种安全机制加强网络的安全管理。

6 结束语

综上所述,在工业生产过程日趋复杂的背景下,依托工业以太网进行PLC信号采集与通信,能充分保证相应自动化控制过程的安全性与稳定性。通过合理的系统整合与应用能有效实现多台PLC与DCS主站的联动信息传递,在维持相应自动化控制性能的前提下,降低系统成本投入。本文从系统概况、系统结构与硬件选型、PLC与DCS的通信系统应用以及应用效果评析等环节,结合实例针对基于工业以太网的多台西门子PLC与DCS的通信系统应用进行了研究分析,具有一定借鉴价值与参考意义。