摘要:本文针对三门核电2号机组辅变倒送电期间负荷不足、母差及辅变差动保护无法校验的问题,采用一次通流和冲击电流校验母差CT极性,采用调整变压器有载分接开关挡位使两台并联变压器产生环流的方式校验辅变差动CT极性。试验结果分析表明,该方法能够可靠地校验母差回路和辅变差动保护回路正确性,为后续机组调试用电、机组试运和并网发电提供了保障。

0 引言

新建电厂调试过程中,最初重点工作是升压站及厂用系统受电,以满足机组投产前工艺负荷调试工作。在厂用系统受电时,需校验升压站侧差动保护和变压器差动保护功能和CT极性,验证相关保护配置是否满足要求,确保电网及后续厂内用电安全。校验CT极性的传统方法有:集中厂内的负荷如大功率电动机等,利用负荷电流校验,但新建电厂工艺负荷此时还不具备运行条件;利用电动机的启动电流校验,理论上可采用录波方法进行校验,但是电动机的启动电流衰减很快,可能导致试验失败;利用外接电源对线路进行一次通流,一方面受限于外接电源的容量,另一方面对于套管CT由于安装方式等原因无法采用;利用短路电流校验短路点开路过电压和短路点的过流时间过长会损害一次设备;采用租赁临时负载(临时电抗器或电容器)的方式,需考虑经济成本;利用环流方式校验,通过调整并列运行的变压器的有载调压分接头产生环流,但是两台变压器之间的环流大小必须在变压器的运行特性允许范围内,避免环流过大损坏变压器本体。文中以二门核电2号机组辅变倒送电带负荷校验为背景,结合电厂实际情况给出带负荷校验方案,并对试验结果进行分析。

1 概况分析

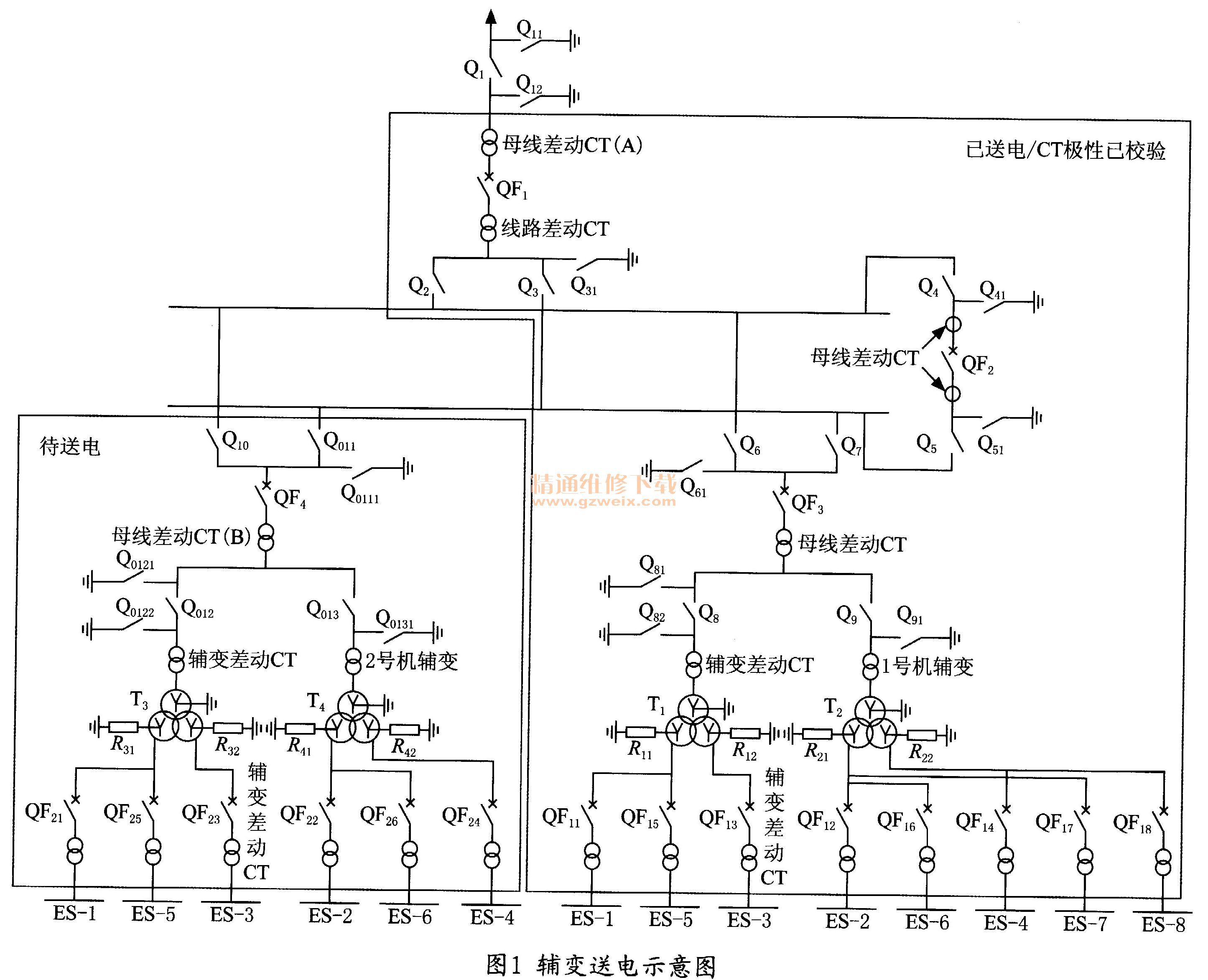

三门核电一期工程220 kV升压站采用双母线接线方式和屋内GIS设备,1回220 kV进线接入悬核变,1条出线间隔、母联间隔、PT间隔、1号机辅变间隔、2号机辅变间隔。1号机和2号机各两台辅变高压侧通过220 kV电缆经隔离开关接入GIS,低压侧通过共箱母线与10. 5 kV厂用母线连接。220 kV电源是机组的辅助电源,在机组正常启动和停机时作为500 kV优先电源的后备电源;调试阶段,500 kV电源不可用时由220 kV电源作为调试电源。1号机组辅变倒送电于2012年3月完成,作为首次开展的大型综合调试启动项目,从安全可靠的角度出发,租赁负荷校验辅变的差动,接入2套高压电抗器(共8 000 kVA)。临时负荷分别接入常规岛中压ES-3和ES-4段母线,同时带载。本侧(三门核电)变电站采用2 000:1的CT,按20 mA电流计算,需要负荷容量为√3×220 ×2 000 ×0. 02 kVA=15 242 kVA。由于租赁负荷容量不满足线路保护校验需求。1号机辅变倒送电时,仅校验辅变差动保护,后续辅助锅炉启动后完成了线路差动及母差保护CT的极性校验,试验后线路差动和母差保护投入。2号机辅变投入时,需要校验的范围如图1中的待送电部分。

2 带负荷校验

2号机组辅变具备送电条件时,机组工艺负荷的调试还未开始,电机类负荷还未投入。而1号机和2号机共用负荷虽己投运,已投运的总负荷容量不超过2 500 kVA,不能满足负荷容量需求。全厂共用的辅助锅炉(每台31 MW)及其相应配套设备接在1号机辅变的ES-7和ES-8段母线下游馈线,具备运行条件。若采用辅助锅炉作为负荷,因为1台辅锅电极每相有5根240 mm2的电缆(总计15根),中压柜电缆端接空间不够,需要将辅锅负荷拉到辅变低压侧,而辅变低压侧母排空间有限,临时电缆端接工作不易实现。而母差CT校验需要一定容量负荷,鉴于此,提出采用通流试验和送电时的冲击电流校验母差保护、采用通流试验和环流方式校验辅变差动保护。

2.1通流试验

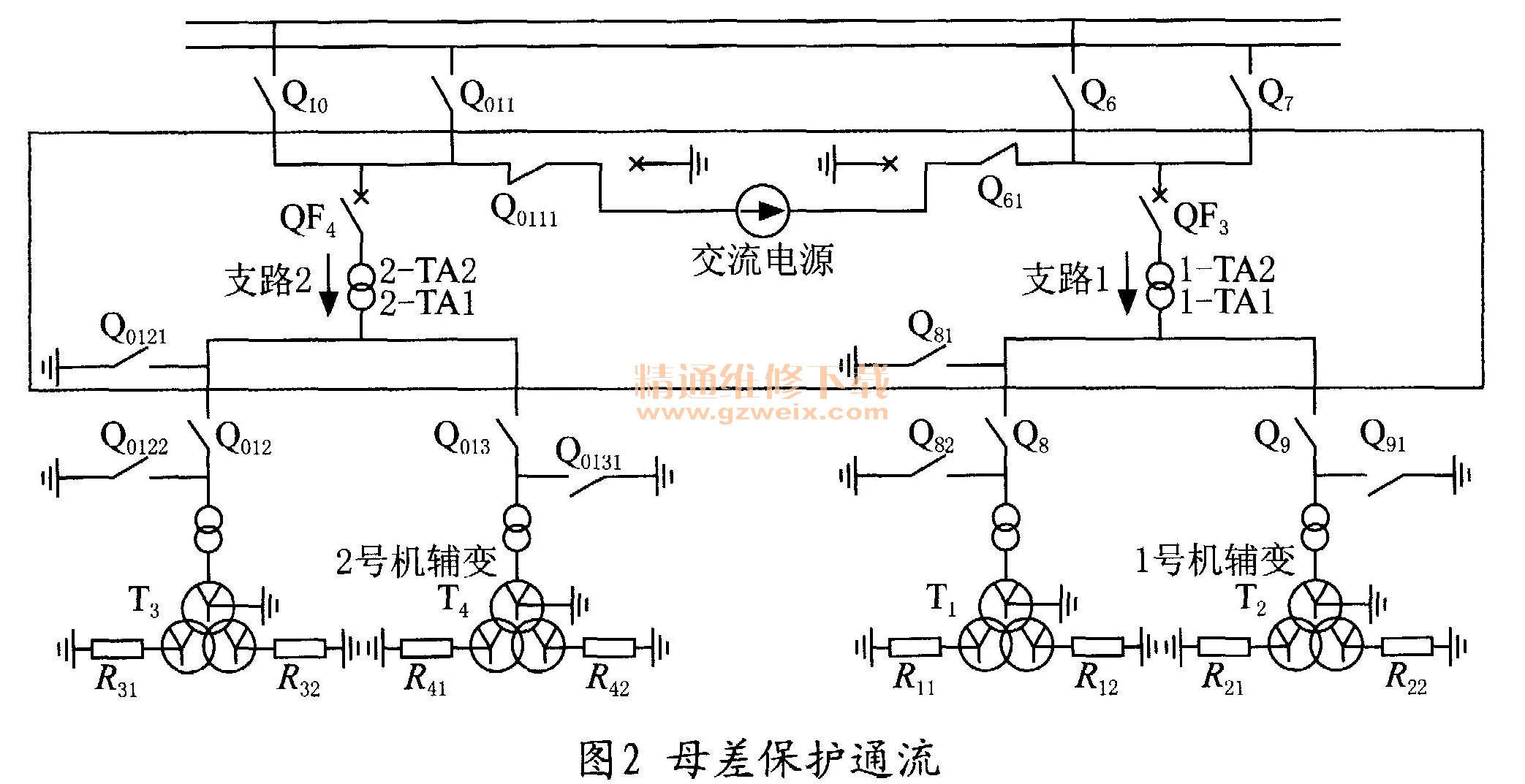

1)母差CT通流试验

由于1号机辅变高压侧的母差保护已校验,可以采用通流方式校验2号机辅变高压侧的母差保护。断开地刀Q6,和Q0111的接地点,并在地刀间串入交流电源,断路器Q F3和Q F4合闸,地刀Q8,和Q012、合闸,构成通流回路。利用交流电源为回路施加大电流,比较支路1和支路2中的电流大小及CT极性。按照该环流方式,如果两侧的极性相反则接线正确。母差保护通流如图2所示。