摘要:针对高压XLPE绝缘电缆交联生产连续挤出、生产周期长特点,介绍模具检查、原材料清洁、温度控制等工艺控制要点,以实现交联连续稳定生产和产品质量提升。

高压XLPE绝缘电缆以其优越的电气性能被广泛应用于城市电网输电线路,在各类电力建设项目中用量也在不断增加,其质量可靠性一直是电缆用户关心的问题。对于电缆生产企业,交联是电缆制造的关键工序,且其生产成本较大,所以需做好相关的工艺预防措施。高压XLPE绝缘电缆的交联工艺,根据生产线构造可分为立式交联工艺(VCV)和悬链式交联工艺(CCV ),但是无论哪种工艺方式,硫化和冷却工艺均在封闭式环境中进行。本文将对交联工艺管控核心部分进行介绍。

1 挤出模具检查

交联生产线三层共挤机头结构均采用挤压式模具,熔融的胶料靠压力通过各分流体流道、模具表面、模套实现线芯的成型。对于交联电缆塑料绝缘的三层共挤结构,要求绝缘和屏蔽的各层界面圆滑,以保证良好绝缘电气性能,因此对挤出成型模具有较高要求。

1.1模具端口的检查

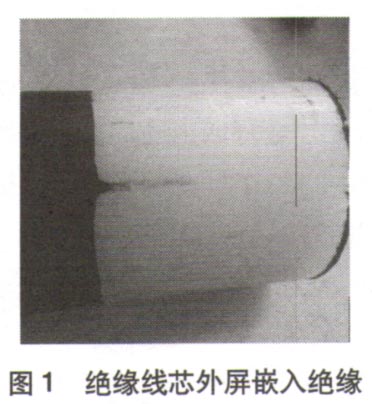

模具端口光滑圆整,可避免缺口或伤痕。若模口破损或不光滑,挤出线芯的界面则会出现相应的凸起,如分流绝缘与外屏的公用模模口磨损造成绝缘与外屏界面不良,外屏嵌人绝缘,如图1所示。

1.2模具表面的检查

模具定径区和表面较高的光洁度,可保证料流流道通畅。模套口不光滑,会直接影响线芯表面外观质量,轻则出现纵向线,严重时会出现结料带出。

1.3模具装配的检查

模具装配间隙小,可避免屏蔽料或绝缘料出现存胶情况。模具装配过程中应着重注意模具与分流体或模具座间的连接配合,配合间隙应不大于0. 05mm。固定在绝缘分流体上的中模与对应模具底座配合间隙大产生存胶,在生产过程中会出现界面不良,如图2所示。

模具是电缆生产挤出的关键成型件,因此应对其足够重视。验收模具时,严格检查模具关键部位的尺寸公差是否匹配设计要求,跟踪验收新制模具的装配实际情况;领用模具前做好检查和使用记录,确认模具工艺尺寸和质量完好;安装、清理模具过程中注意保养维护,避免损伤模具。

2 原材料使用

高压XLPE绝缘电缆电气绝缘性能的保障取决于电缆用绝缘材料的洁净管控,因此在存储、更换和使用绝缘材料时应做好严格的管理和防护工作。

2.1环境要求

生产前不仅要清洁、检查净化室,还要清洁运料小车、手套箱、刀具、盖板等相关工具,同时需提前开启空气净化设备,对温度和湿度进行有效管控和记录,温度控制在15~35℃,湿度控制在50%以下。

2.2换料控制

在生产过程中正常换料时,需及时封闭落料口,以避免外界杂质进入。若前后两个生产批次使用不同型号的原材料,则在中间停车时使用气管将料斗和料管中原有材料颗粒清除干净,以避免原材料污染。

2.3排料检查

每次开机排料时一定要注意排料挤出情况,待料挤出塑化良好(无气孔、无杂质)后再进行下步生产操作,以排除绝缘材料污染、受潮等隐患。