摘要:本文针对传统捆绑导叶调整工艺方法的不足,利用叉头连杆的结构特点进行改进。介绍了导叶立面间隙调整工艺改进后的调整步骤和注意事项。

1 情况简介

导叶立面间隙的调整是水轮发电机组检修、安装过程中的一项关键工作。导叶立面间隙过大将造成导叶漏水量过大,易引起导叶间隙气蚀,损坏导叶,严重时会造成机组自转。导叶立面间隙调整的质量要求是在两导叶间隙关闭严密情况下,用0. 05mm塞尺检查不能通过,其局部间隙不超过0. 10mm,其间隙总长度不得超过导叶高度的25%。东风发电厂活动导叶为天津发电厂生产,共24个,材质为ZG20SiMn,导叶长 1 089mm,连杆为叉头调整型式;机组安装时导叶立面间隙调整采用的是传统捆绑导叶调整工艺方法。

2 传统捆绑法存在的问题

东风发电厂装有3台HLTF12-LJ-410混流式转轮,导叶立面间隙为导叶大小头搭接面密封。导水机构检修后,轴套、导叶、套筒、拐臂装复调整完,导叶端面间隙合格,打人分半键,导叶处于自由状态,用一根钢丝绳在导叶中部捆绑一圈半,两头用10t手拉葫芦焊接吊耳在蜗壳上,收紧葫芦使钢丝绳受力,用铜棒锤击不合缝的导叶,使之全部关闭。

采取钢丝绳捆绑导叶的调整方式存在以下不足:一是容易损伤导叶表面;二是未知捆绑导叶的钢丝绳与导叶的约束力规律,特别是过大的钢丝绳约束力作用于导叶之间,当钢丝绳松开后,约束力重新分布,导致立面间隙发生变化;三是调整过程中未知导叶圆度,引起叉头连杆长短不一,不能保证导叶整体圆度,从而导致个别导叶受力较大,极易造成剪短销剪断。

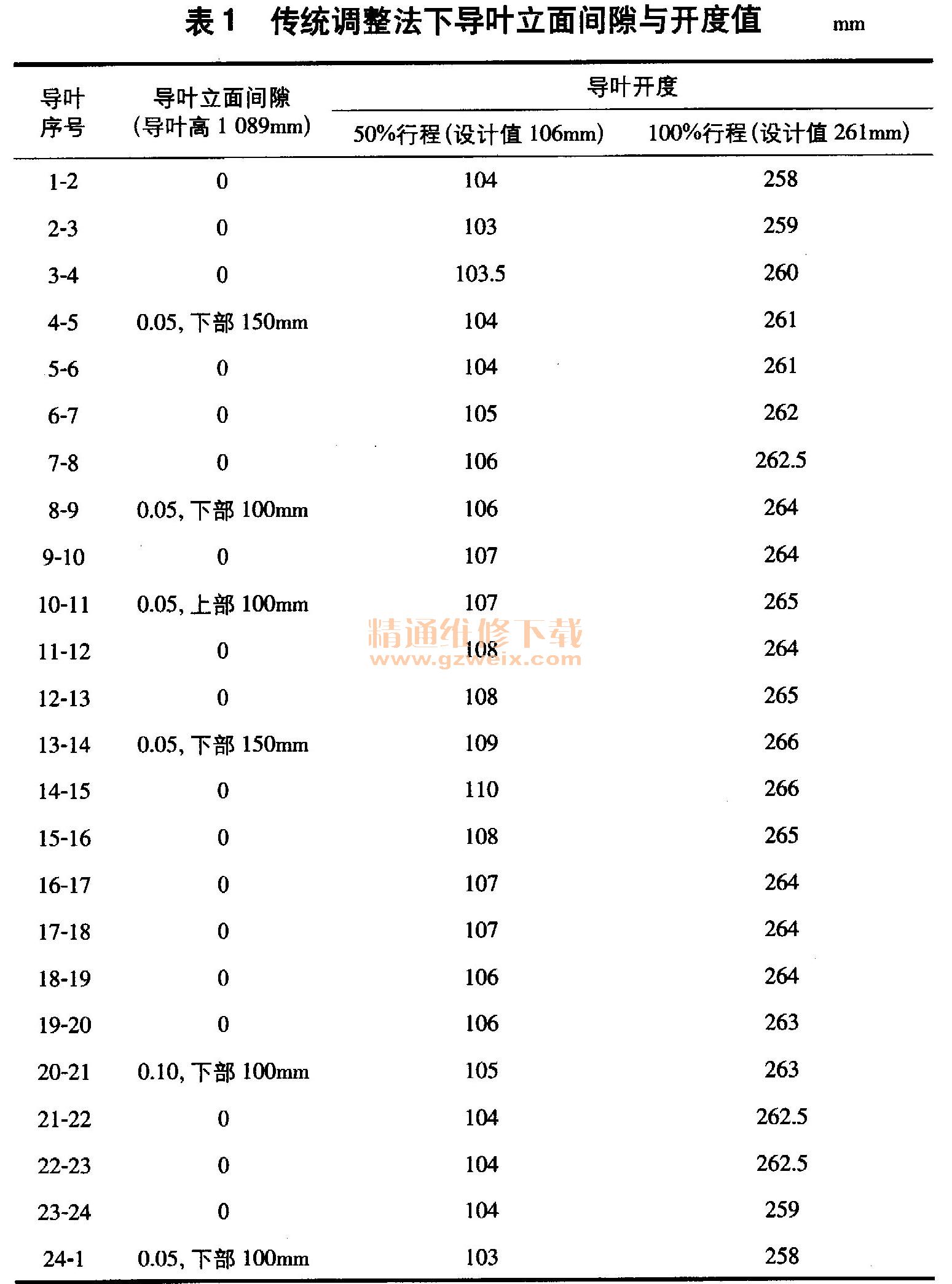

表1为#2机组大修时,使用传统钢丝绳捆绑法调整后的导叶间立面间隙与开度值。

由测量数据可知,相邻导叶立面间隙值满足要求,但个别导叶开度值超过了±3mm标准范围,导叶开度在50%和100%接力器行程下最大值与最小值相差分别为7mm和8mm,由此可知导叶圆度并不理想。

采用钢丝绳捆绑的调整方式,密封的搭接面往往不能保证接触面为面密封。查看已检修完的拐臂间间隙可知,图1中右侧导叶开度较图2中右侧导叶开度小,因而面接触变为了线接触,由此也佐证了导叶开度值不理想会影响导叶整体圆度。

虽然此时测量导叶立面间隙值为零,但各导叶的相对开度不一致,叉头连杆的长短也不一样,整体圆度不理想,导致导叶在任意开度下的转动角度不同,继而影响到水流形态,引起水力不平衡。

3 导叶立面间隙调整工艺改进

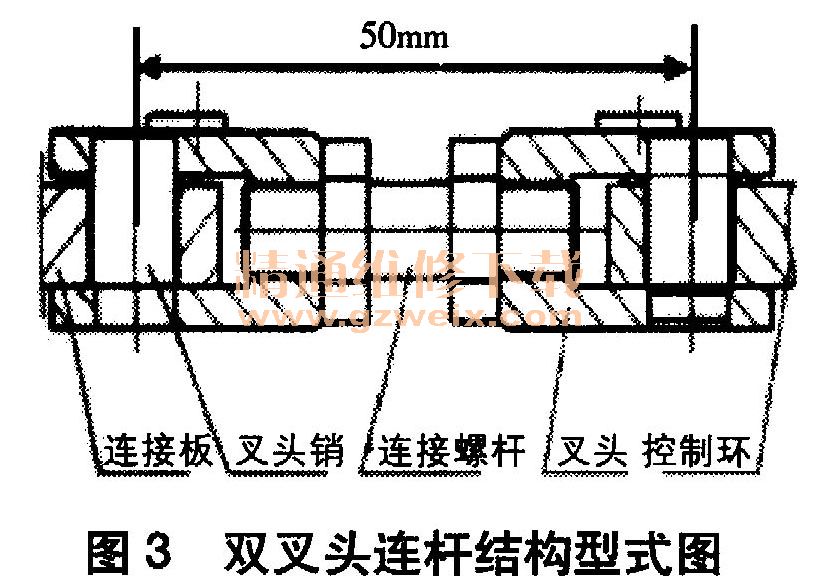

东风发电厂导叶连杆采用叉头传动结构型式,如图3所示。其优点是受力情况好,相对偏心销结构调整量,叉头连接螺杆的补偿量大,适用于大中型机组,在叉头安装中可通过微调连接螺杆长度来控制导叶全关位置;缺点是加工较复杂,补偿量过大时易导致导叶间开度不均。

改进后的导叶立面间隙调整步骤:

(1)导水机构检修完,具备调整导叶立面间隙条件后,通过压机或铜棒将导叶全关,用钢丝绳初步捆绑好导叶,此时导叶基本处于关闭状态。

(2)将控制环和接力器连接好,调整两个接力器推拉杆尺寸一致,将控制环调整至关闭状态,然后再向开启方向调出接力器压紧行程5~6mm,用工字钢沿控制环切向方向固定在顶盖上,防止控制环在连接叉头连杆时发生转动继而影响导叶立面间隙。

(3)测量全部控制环小耳孔与对应拐臂销孔的距离并记录。东风发电厂设计长度为500mm,其中超过设计值的导叶处于偏关状态,导叶立面间隙为图4B状态,搭接面后部相接触,前部存在夹角;而小于设计值的导叶处于偏开状态,立面间隙为图4C状态,搭接面前部相接触,后部存在夹角。此时根据测量数据调整导叶开关量,使其小耳孔与拐臂销孔的距离接近设计值不超过±1 mm,避免出现导叶密封面存在夹角的情形。