摘要:本文基于DeviceNet现场总线技术特点,重点从硬件设计和软件设计两个方面介绍了其在高炉炉顶控制系统中的应用。实践证明,应用了DeviceNet现场总线技术的高炉炉顶控制系统能够提高系统的可靠性和稳定性。

0 引言

高炉炉顶是高炉的重要组成部分。近年来,随着高炉向大型化、智能化方向发展,许多新型设备用于高炉炉顶,高炉炉顶控制系统成为高炉控制系统中最为关键的一部分。DeviceNet现场总线技术使用开放式网络控制系统,方便系统开发与故障诊断,可节省配电线路、简化线路、方便安装,便于维修和维护。与PLC集中控制相比,DeviceNet现场总线技术在配线、安装、调试、维护和通信方面有明显的优势。

1系统硬件设计

1.1系统网络结构

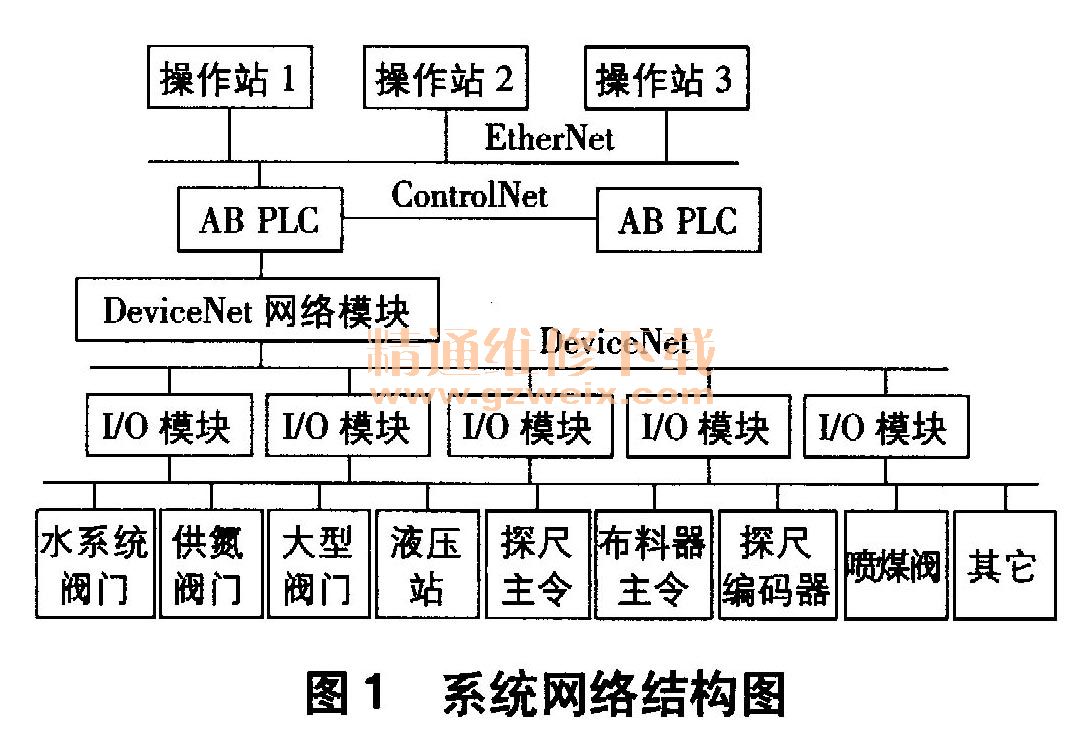

某钢铁厂高炉炉顶控制系统采用三层工业控制系统网络结构。最上层为EtherNet,由计算机、交换机和PLC组成,计算机主要作为监控系统和工程师站,交换机实现数据交换。中间层为ControlNet、 ControlNet嵌人PLC控制系统中,PLC控制系统将监控系统的信息处理后传递给设备层,也将设备层的信息处理后传递给监控系统,同时也与其它控制系统的PLC实现数据通信。最底层为Devi-ceNet、 DeviceNet现场总线与现场设备连接,将现场设备的相关信息读人远程1/O模块,再通过DeviceNet现场总线传输到PLC中;同时,PLC将相关处理命令写人Devi-ceNet现场总线的远程I/O模块中,从而驱动现场设备动作。

高炉炉顶控制系统DeviceNet现场总线网络结构涉及的设备为炉顶设备,主要有水系统阀门、供氮阀门、大型阀门、液压站、探尺主令、布料器主令、探尺编码器、喷煤阀和其它设备等。系统网络结构如图1所示。

1.2系统硬件配置

1.2.1硬件选型

高炉炉顶PLC控制系统采用Rockwell公司AB系列PLC、 CPU选用1756-1.63热备系统,采用ControlNet网络协议扩展至5个机架,DeviceNet现场总线网络模块选用AB系列PLC模块1756-DNB,远程I/O模块选用Turck公司的PMDN-DI16-0001和PMDN-D1088-0001产品,DeviceNet现场总线涉及的相关主干线电缆、预铸电缆、中继器、分支器等设备全部选择Turck产品。

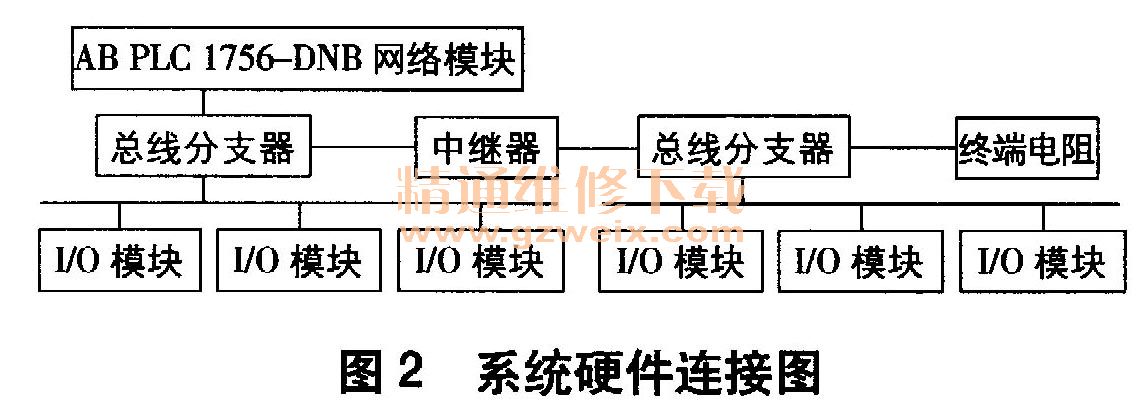

现场所有设备信号通过DeviceNet现场总线传输给PLC、 PLC也将相关指令通过DeviceNet现场总线传输给现场设备。系统硬件连接如图2所示(1756-DNB网络模块和2个远程I/O模块示意图)。

PMDN-DI16-0001对应于16点DI输入,PMDN-DI088-0001对应于8点DI输入和8点DO输出。根据设备功能I/O点数需求,采用在PLC机架上配置4个1756-DNB网络模块,安装在第一个扩展机架上,分别占据第13、 14、 15和16槽位。每个1756-DNB网络模块分别与若干个远程I/O模块连接,远程I/O模块与现场设备连接。

1.2.2现场总线模块设置

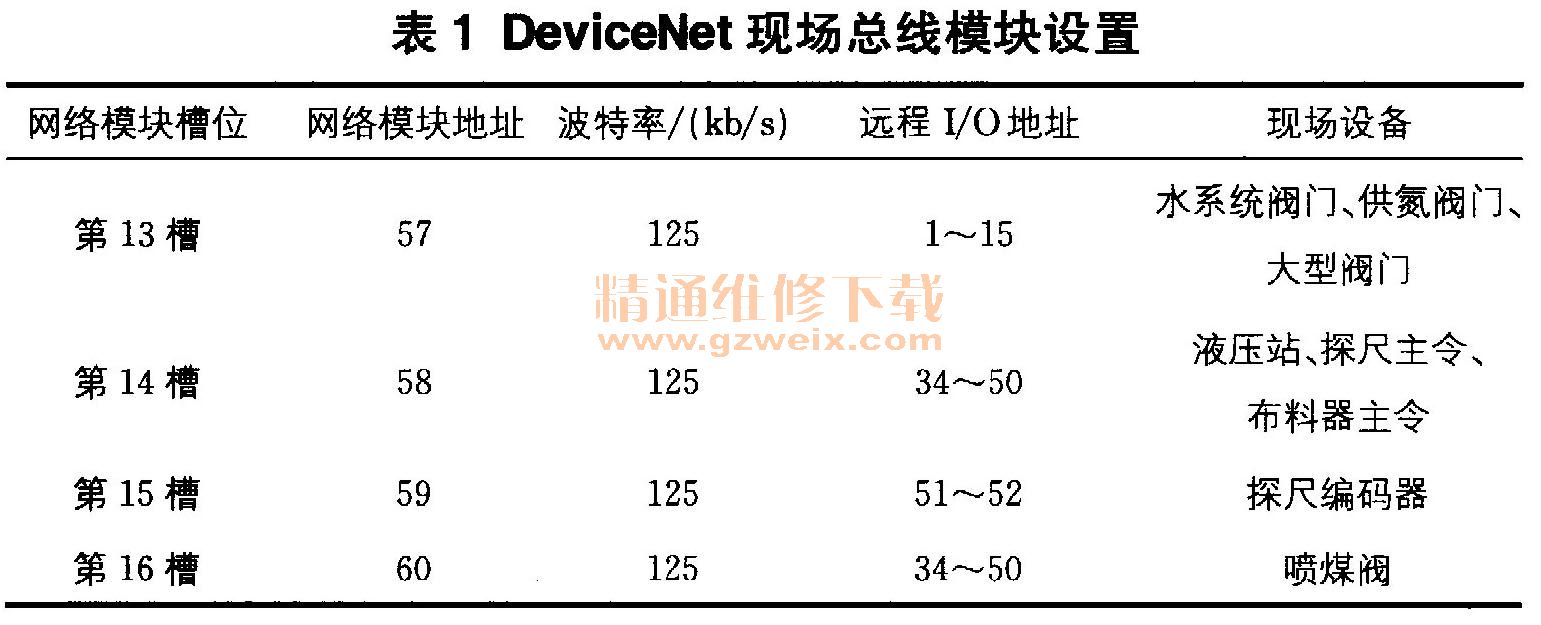

现场总线模块设置,主要是分配1756-DNB网络模块地址和设定DeviceNet现场总线波特率。网络模块地址选择范围为0~63,可以扩展成64个网络节点,依次设定网络模块地址为57、 58、 59和60。对于远程I/O模块,由于所连接设备I/O点数不同,一般都是从地址1依次向后排列,不重复,以确保网络模块和远程I/O模块地址的唯一性。DeviceNet现场总线波特率有125、 250、 500kb/s 3种设置方式,设置较小的波特率可获得较长的主干线传输距离。根据炉顶现场情况,主干线敷设的实际距离较远,确定选择125kb/s波特率,从站与主站波特率匹配,将网络模块和远程 1/0模块波特率都设置为125kb/s. Devi-ceNet现场总线模块设置见表1。

1.2.3现场配电

在现场配电中要合理布局、合理敷线,注意Devi-ceNet现场总线中主干线电缆的距离、接地和抗干扰等因素,严格按照规范进行连接。考虑到高炉炉顶设备与PLC距离较远(实际距离大于loom),为确保DeviceNet现场总线信号稳定,在DeviceNet现场总线主干线电缆路径中安装DeviceNet中继器,以增强传输信号。同时,在现场端子箱要考虑供电电源容量和电压损耗问题,DeviceNet现场总线采用DC 24V电源供电。为减少电源衰减,在现场电气端子箱安装DC 24V电源,专门给远程1/O模块供电,实现电源隔离和保障容量充足。