3.5.2脱硫浆液循环泵运行分析

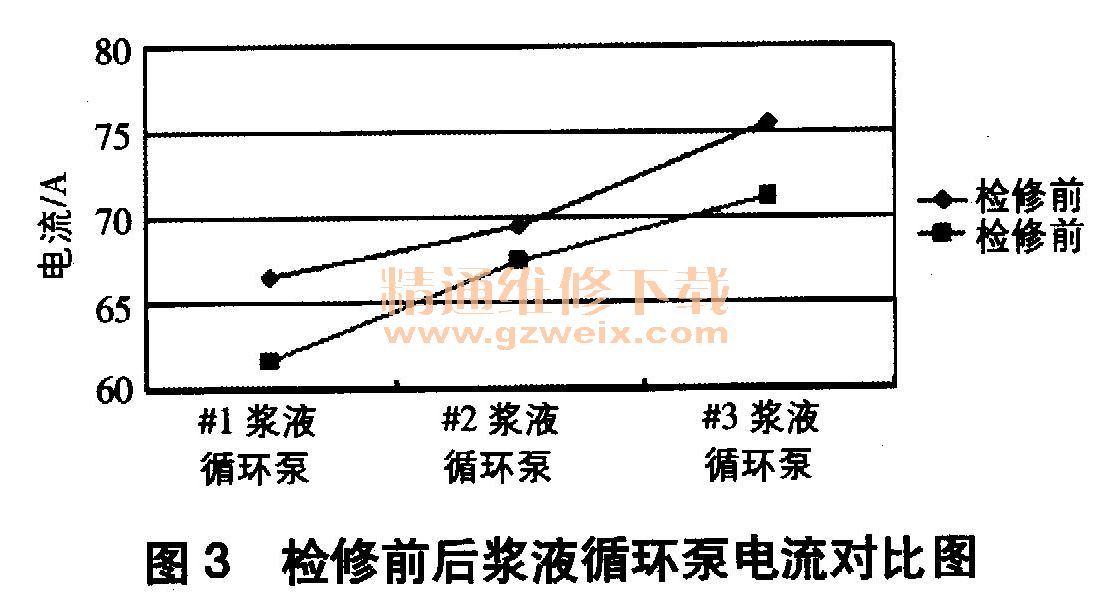

对#4机组脱硫运行参数进行全面检查、对比分析后发现,检修后3台浆液循环泵的运行电流均出现不同程度的下降。#1浆液循环泵由66. 5A下降至61. 6A,降幅达4. 1A;# 2浆液循环泵由69. 5A下降至67. 4A,降幅达2.1A;#3浆液循环泵由75. 4A下降至71. 2A,降幅达4. 2A。检修前后浆液循环泵电流对比如图3所示。

液气比是指与流经吸收塔单位体积烟气量相对应的浆液喷淋量,是脱硫装置的一个重要参数。在其它参数一定的情况下,提高液气比相当于增加了吸收塔内的喷淋密度,使气液间的接触面积增大,传质增强,因此脱硫效率随液气比的减小而不断降低。影响液气比的主要因素有脱硫系统处理的烟气量、循环浆液量和喷嘴喷淋特性等。

导致浆液循环泵电流下降(即浆液循环量变小、液气比降低)的原因可能有:入口滤网被堵或人口门未能全开导致循环泵入口阻塞;循环泵本体因磨损、气蚀等原因使循环泵出力降低,导致浆液循环量下降;出口堵塞,即浆液支管或喷嘴出现堵塞;新更换喷嘴存在质量问题。

由于此次检修期间,已经对#1、 # 2浆液循环泵进行叶轮修补,因此基本可排除浆液循环泵本体故障。通过参数分析可判断,脱硫塔浆液循环泵出口喷淋层存在问题的可能性较大。

3.6停机检修处理

为进一步查明原因,利用停机机会对喷淋层进行全面检查,重点检查喷嘴堵塞情况,并将新更换的喷嘴送至检测机构进行性能检测。

#4机组脱硫系统共布置3层喷淋,其中第1、 2层喷淋采用双向偏心空心锥喷嘴,喷淋角度为105°。双向偏心空心锥喷嘴是由2个不在同一个中心轴上的上下对开的单向空心锥喷嘴组成,在喷淋时能同时产生上下2个喷淋区,向上喷淋量/向下喷淋量=50,50。第3层喷淋由于靠近除雾器,因此采用双侧对称空心喷嘴。双侧对称空心喷嘴能将同一方向进入的浆液形成2个切向喷淋区域。#4机组脱硫系统所用喷嘴如图4所示。

另外,此次大修更换的喷嘴是由原装进口喷嘴经倒模而成。将新更换喷嘴送至相关检测机构进行检测,由检测结果可知。

(1)新更换喷嘴与原装进口喷嘴在喷射角度上存在较大差异。同样压力、同样液体密度情况下,原装双向空心锥喷嘴喷射角度可达105°/105°,而倒模样品的喷射角度仅有85°/90°。由于喷射角度的减小会造成喷淋覆盖率的降低,因此产生“烟气通道”的可能性将大大提高,进而造成脱硫效率的下降。

(2)新更换喷嘴与原装进口喷嘴在喷射浆液流量上存在较大差异。在压力0. 7bar、液体比重1. 15g/m3的情况下,单个原装双向空心锥喷嘴流量为60. 53m3 /h,而单个倒模样品的流量为85. 71m3 /h,与设计值(64. 99m3 /h)的误差分别为-6.8%、 33.9%。

(3)新更换的喷嘴喷射角度小,流量大,由此造成的直接表象就是喷淋覆盖率低,喷淋出来的液滴粒径大,浆液与烟气的接触面积减少,从而导致脱硫效率的降低。

由上述结果可知,新更换的喷嘴与原装进口喷嘴在性能上存在较大的差距,不能满足设计值要求。

在脱硫塔喷淋层检查过程中还发现有部分喷嘴存在堵塞情况。堵塞物主要有橡胶块及较松软的类似石膏沉淀物。部分喷嘴堵塞的原因可能是大修期间未对喷嘴进行全面检查或仅清理了管外堵塞的喷嘴,而忽视堵塞的水平支管部分。

4 结束语

综上所述,导致脱硫效率降低的主要原因为吸收塔浆液循环泵电流下降,出力降低。而引起吸收塔浆液循环泵出力降低的原因是大修期间新更换喷嘴的性能指标不能满足设计值要求,以及部分喷嘴堵塞。

建议脱硫系统短时停运时,采用工艺水冲洗喷淋管内沉积物,并保持管内剩余沉积物湿润。机组大修期间由于FGD系统停运时间较长,必要时可割开喷淋母、支管,检查、清理内部沉淀物,以及吸收塔内壁玻璃钢鳞片、底部杂物和沉积物,龙骨FRP和PP板材质,修补破损衬胶,防止喷淋层堵塞。为节约成本,在脱硫系统进行大修时,若采用倒模喷嘴来替代原有喷嘴,则需对倒模的喷嘴进行喷嘴压力流量曲线及压力雾化粒径曲线等参数的性能检测,以保证新更换的喷嘴性能指标满足设计要求。另外,需要注意的是脱硫塔浆液持续保持较高pH值运行时,较易导致吸收塔系统内出现非正常结垢现象,浆液品质差也会对脱硫效率产生不利影响。