摘要:为了满足变电站设备现场作业的实际需求,设计了一种质量轻、运输便捷、操作灵活、能自立起吊且起吊能力强的组合式吊装扒杆装置。阐述了该装置的基本结构和工作原理,设计并实现了该装置的基本功能,介绍了具体设计内容和技术特征。现场实际应用表明,该装置极大地提高了变电站吊装设备的安全性、便捷性和高效性,缩小了设备停电范围。

0 引言

随着电网规模的不断扩大和电力系统精益化要求的提高,变电站内设备抢修、检修、更换、安装等工作的停电时间和停电范围受到更严格的限制,导致某些大型施工车辆受限狭小空间而无法到达施工现场,给变电站设备现场作业带来很多不便。针对这个问题,施工人员采用扒杆对设备进行吊装抢修或检修施工。

目前,国内外相关文献对工程所用扒杆装置都有所研究,提出采用木扒杆、钢材扒杆或采购的小型动力吊车来完成现场工程,但这些装置现场应用都存在不足。如,木扒杆易竖立,但起吊能力差且危险;钢材扒杆起吊能力较强,但笨重且竖立困难;小型动力吊车起吊能力大,方便操作施工,但自重过大且就位困难,易压坏电缆沟。为此,本文介绍一种质量轻、运输便捷、操作灵活、无需人工竖立、起吊能力大的组合式吊装扒杆装置(以下简称吊装扒杆装置)。

1 吊装扒杆装置的基本结构和工作原理

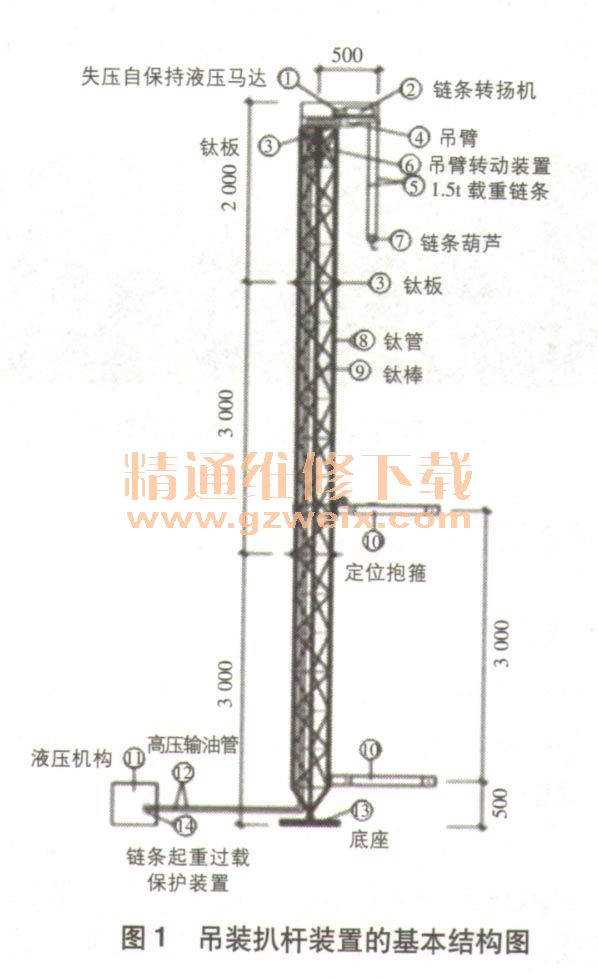

避雷器、隔离开关、电压互感器、电流互感器等变电设备都是安装在离地2. 5m、外径300mm的等径圆形水泥杆上。本文就利用这个特点设计制造了固定在该水泥杆上的吊装扒杆装置,其基本结构如图1所示。

吊装扒杆装置主要包括上/中/下三节扒杆、带链条转扬机的吊臂部分、固定抱箍部分、配重底座部分和液压动力部分,如图2所示。上节扒杆与吊臂相连,长为2m,总重为17 kg;中、下节扒杆长度均为3m,重量均为15 kg。根据现场实际需要,吊装扒杆装置可组合成8m或5m的高度,以适应变电站内220、110kV设备的起吊高度要求。通常,110kV的电气设备要求吊装扒杆装置长为5m(包括上、下节扒杆),重量为32kg; 220kV的电气设备要求吊装扒杆装置长为8m(包括上、中、下三节扒杆),重量为47kg。吊臂长为0.5m,起吊动力装置安装在吊臂上,使被吊设备可360°水平转动和上下垂直运动,保证设备起吊就位的灵活性和准确性。考虑到起吊过程中钢丝绳所需起吊扭力会随着滚轮半径的增加而增大,为了最大限度减少扒杆维护量,本装置采用自制链条起重转扬机。该转扬机装置必须控制在5 kg以内,同时满足起重800kg的扭力要求。选择最大载重力为1. 5t的锰钢链条作为起重吊绳,能满足单根载重800kg的要求。结合杠杆平衡原理,在扒杆底部配重20kg的底座,使扒杆在树立过程中始终保持吊臂在上、底部在下的状态。液压操作机构中安装的链条起重过载保护装置具有可靠的液压失压自保持功能,保证吊装扒杆装置现场使用的安全、可靠和稳定。

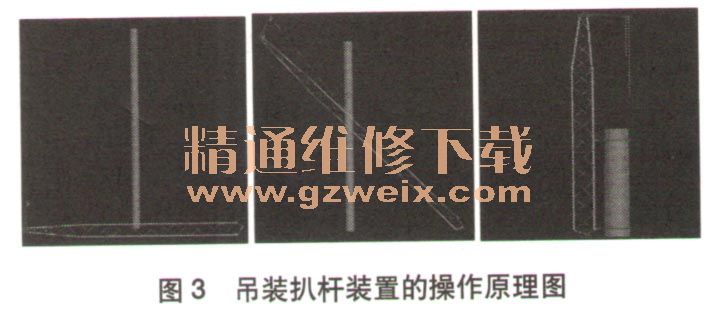

工作时,吊装扒杆装置的操作原理如图3所示。首先,将吊装扒杆装置的上、中、下三节及底部在现场连接组装;其次,将起重链条通过扒杆中节设定的转向葫芦,装设在基座水泥杆上部固定;然后,起动液压转扬机收缩起重链条,吊装扒杆装置会向上平稳移动,同时工作人员把持扒杆底座朝水泥杆基座底部移动竖立;当扒杆靠水泥杆基座垂直竖立于地面后,利用自带定位抱箍可靠地与电杆基座抱紧,即可起吊安装设备。

2 吊装扒杆装置的基本功能设计

2.1材料选用

通过对表1中各种金属材料的性能进行理论分析和试验比较,最终选用密度小、抗弯强度大的高强度钦合金作为扒杆装置的制作材料。由于钦合金弹性模量较小,因此选用33×3. 5钦管制作只角形框架结构来增加整个扒杆的稳定性。利用数值计算法和模拟仿真法对吊装扒杆装置杆件机构的受力情况进行分析计算。结果表明,采用钦合金制作的吊装扒杆装置能完全满足8m扒杆起吊500kg设备、5m扒杆起吊800kg设备的各项应力要求,保证设备现场使用的可靠性和稳定性。