二、制冷系统的工作原理

该系统的制冷循环系统如图4所示。压缩机吸入冷风机内低温低压的制冷剂蒸汽,将其压缩为高温高压的制冷剂蒸汽,接着由油分离器将蒸汽带出的油分离出来,将制冷剂蒸汽送入冷凝器中。冷凝器与外界空气进行热量交换(即散热),将高温高压的制冷剂蒸汽冷凝为中温高压的制冷剂液体,经储液器、供液电磁阀,再经热力膨胀阀节流降压,变为低温低压制冷剂湿蒸汽,流入高温库及低温库冷风机中。制冷剂进入冷风机后吸收蒸发器周围空气的热量(即吸热),变为低温低压的制冷剂蒸汽,最后分别经单向阀、蒸发压力调节阀回到压缩机的吸气口。周而复始,不断吸收库内的热量,从而达到降低库内温度的目的。

压缩机和热力膨胀阀将整个系统分成高压区和低压区两部分,保证常温下制冷剂在冷凝器内能放热液化,低温下制冷剂在冷风机(蒸发器)内能吸热汽化。在整个制冷循环系统中,制冷剂通过其状态、压力、温度等物理量的变化,不断吸热(库内热量)、放热(通过冷凝器将库内热量排放到库外),以降低库内的温度。

三、控制电路分析

1.曲轴箱油加热器工作电路

电源从L1、N两相加到控制电路的两端,经过熔丝FU2加到1、3两端(在停机时,常闭辅助触点KM3 (1-2)闭合),曲轴箱油加热器工作,如图5所示。

曲轴箱加热器是一种电加热管,该装置设于制冷压缩机曲轴箱油面下,用于在停车时加热润滑油,使得压缩机润滑油保持一定的温度,从而减少制冷剂在油中溶解的比例,最主要的还是防止天冷的时候油与制冷剂混合物勃度过大使得压缩机启动阻力大,起到保护压缩机的作用。

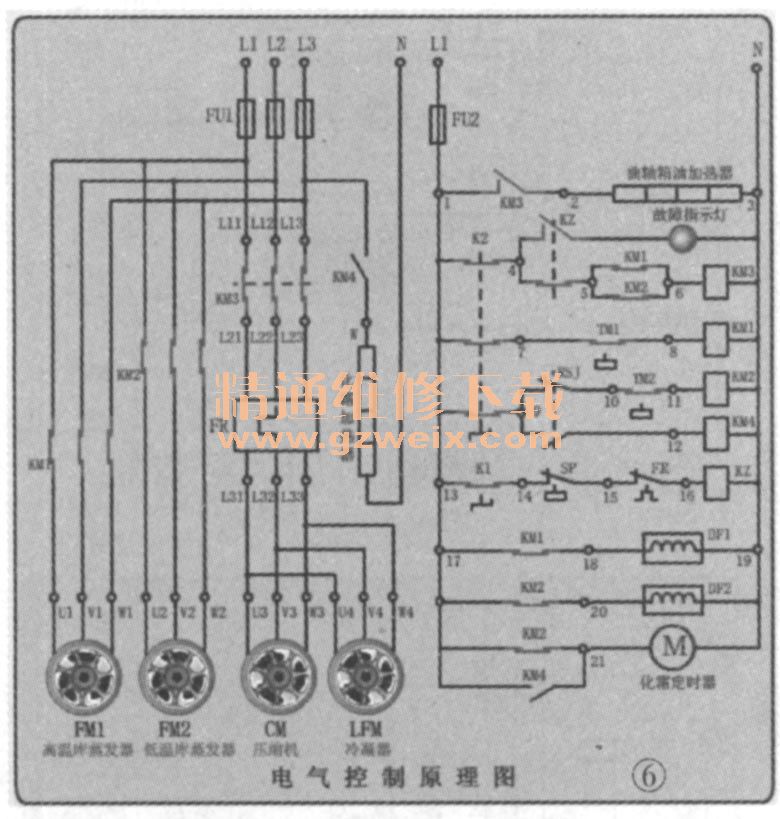

2.制冷状态

将准备启动开关K1置于“开”的位置,如图6所示,电源L1相经过K1 (1-13)开关、压力控制器SP、热保护器FR、中间继电器KZ线圈与电源N相构成回路,若压力保护器、热保护器均处于正常位置,继电器KZ线圈得电,常开触点KZ (4-5)闭合,为接触器KM3线圈得电做准备,同时常闭触点KZ断开,切断报警电路。

将运行开关K2置于“开”的位置,若这时两库温度均高于设定值,温控触点TM1(7-8)、TM2(10-11)闭合,接触器KM1、KM2的线圈均得电,常开触点KM1(17-18)、KM2(17-20)闭合,电磁阀DF1、DF2得电打开,系统内制冷剂流通;常开触点KM1(5-6),KM2(5-6)闭合,接触器KM3的线圈得电,接触器的常开主触点闭合,电动机得电运行,带动压缩机运行进行制冷。这时常闭辅助触点KM3(1-2)断开,曲轴箱油加热器停止工作。

3.温度控制

当高温库温度达到要求时,温控触点TM1(7-8 )断开,接触器KM 1的线圈失电,常开主触头、辅助触点KM1(17-18)复位断开,高温库冷风机停机,电磁阀DF1失电关闭,高温库停止制冷;当低温库温度达到要求时,温控触点TM2(10-11)断开,接触器KM2的线圈失电,常开主触头、辅助触点KM2 (17-20 )复位断开,低温库冷风机停机、电磁阀DF2失电关闭,低温库停止制冷;当高、低温库温度均达到要求时,温控触点TM 1(7-8) 、TM2 (10-11)断开,接触器KM1、KM2的线圈失电,其常开主触头、KM1.(5-6)、KM2(5-6)、KM1(17-18)、KM2 (17-20 )辅助触点复位断开,KM3线圈失电主触点复位断开,压缩机停机,高、低温库冷风机停机,电磁阀DF1、DF2失电关闭,高、低温库均停止制冷。当库内温度升高,超过设定温度时,相应的温控器触点接通,又开始制冷。

4.低温库除霜控制

当低温库运行时间达到除霜设定时间时,除霜定时器RSJ(9-10)常闭触点断开、常开触点RSJ(9-12)闭合,使KM2线圈失电、KM4线圈得电,KM2主触头、KM2 (17 -20)辅助触点复位断开,低温库冷风机停机、DF2失电关闭,低温库停止制冷,同时KM4控制化霜加热器)触头接通,开始除霜。当除霜时间到并延时一定时间后,又恢复原来的制冷状态。

冷库用除霜定时器的结构与工作原理:

冷库常用的除霜定时器外形如图7所示,其面板上有两个设定盘,分别是外盘和内盘,内盘又分为T1与T2两个区。

外盘功能是设定相邻两次除霜的时间间隔(在24h内可调),共有12个按钮,每个按钮代表间隔两小时,当按钮按下时,则定时电机齿轮走到该按钮位置,除霜开始;当定时电机齿轮走到按钮复位的地方,除霜结束。

内盘T1区,其功能是设定除霜持续时间(在55min内可调),拨动红色内盘区T1按钮即可调节;内盘T2区,其功能是为除霜终止后,外风机延时开机时间(在15min内可调),拨动白色内盘T2区拨钮即可调节时间,目的是让冷凝水有足够的时间排放。

5.自动报警

压缩机在运行过程中,若出现高压压力过高或低压压力过低现象,则压力控制器常闭触点SP (14-15)断开,继电器KZ线圈失电,电磁阀、压缩机均停止工作。或者,当电动机过载造成热保护时,继电器常闭点触点(15-16)断开,继电器KZ线圈失电,电磁阀、压缩机均停止工作。这时,KZ常闭触点复位,故障指示灯亮。

四、常见故障检修

此类制冷系统在运行过程中,往往会因系统设计、安装调试、运行调节、操作保养、库房管理、系统维护不当等原因,致使制冷系统产生故障而不能正常运行,甚至引起安全事故的发生。因此,在实际使用中,应勤维护、勤检查,一旦发现异常应及时排除。

1.制冷系统常见故障的检查方法

制冷系统在出现故障时,会有很多不正常现象出现,若能及早发现并加以排除,即可阻止故障的继续扩大,避免更大的损失。因此,掌握制冷系统常见故障的检查方法是非常必要的,其检查方法常简称为一看、二听、三摸、四分析。

一看:看制冷压缩机的工作压力和电流,看制冷压缩机吸、排气温度和吸入端的结霜情况,看油位和油温,看库房温度和蒸发器结霜情况,看系统管道焊缝和轴封等部位是否有油迹,看过滤器和热力膨胀阀进口端是否结霜,看自控元件的设定值是否符合要求。

二听:听设备的运转声响。压缩机在正常运转时,发出的是有规律的运转声,其阀片发出的是轻微并均匀的跳动声。如果压缩机运转声沉闷,可能是出现了“湿行程”现象(又称回气带液,是由于液体制冷剂进入气缸所致)。气缸内有敲击声,可能是“液击”现象或者气阀组件松动、阀片破裂、气环或油环断裂等。曲轴箱内有撞击声,则可能是机件运动间隙过大或松动。

听膨胀阀内制冷剂的流动声音。正常情况下,可听到阀内连续而微小的液体流动声,若听到阀内声音加大或出现间歇性断续的流动声,则说明制冷剂量已减少。

三摸:手摸制冷压缩机和其他运转设备摩擦部位的温度及振动情况,以及制冷设备及管道阀门等有关部位的温度,从而判断机器设备是否润滑良好,管道阀件是否畅通,制冷剂在各部位的温度是否符合正常工作状况的要求。

四分析:通过“看、听、摸”对制冷系统的运行状况进行初步判断,结合电流、压力、温度、液位、结霜、声响等数值,分析判断制冷系统及其机器设备的工作状况是否正常。若不正常,应进一步分析判定故障发生的部位和产生的原因。

提示:1.在冷库的制冷系统中,除压缩机易出现机械故障外,以“漏”和“堵”引起的故障最为常见。“漏”是指制冷剂泄漏,“堵”是指冰堵或脏堵。

2.常见故障分析检修(见表1)。