1.问题背景

汽车维修企业在进行漆面修复时,即便是根据涂料供应商提供的标准配方进行调色,技师喷涂完成后的比色板,也经常与涂料供应商提供的标准色板存在明显色差图1)。根据涂料类型的不同,其差异主要体现在以下方面。

(1)对于素色漆,主要在于色相、明度和彩度(颜色的3个属性)之间的差异。

(2)对于金属漆,主要在于铝颜料的结构和混合比例、3个观察角度(直接角度、中间角度和间接角度)下的光泽度以及着色颜料之间的差异。

(3)对于珍珠漆,主要在于珍珠颗粒(大小、形状、闪烁度)、珍珠层的涂装次数、颜色的3个属性以及3个观察角度之间的差异。

2.问题分析

首先,汽车制造商所生产的新车,车漆也有可能存在轻微的色差,主要有以下几种原因。

(1)不同批次的原厂配套(OEM)高温漆的颜色存在差异。

(2)涂料粘度、固体份、喷涂场地大小、涂装机数量、涂装效率、环境风速等因素的影响。

(3)新车运输及存放时受环境因素影响,导致颜色产生轻微变化。

但是一般来说,涂料供应商提供的标准色板与实车的差距应该在可控范围之内。

而技师喷涂完成后的调色板与涂料供应商提供的标准色板之间存在色差,有以下原因。

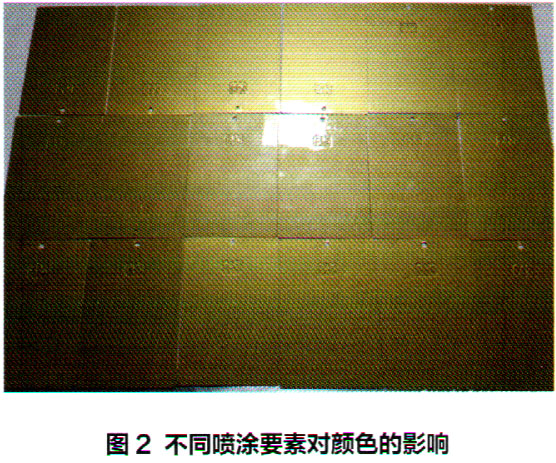

(1)不同的涂料供应商对于施工工艺的要求有所不同,包括喷涂4要素(角度、移动速度、距离、喷幅)、

喷枪设定、喷涂层数及干湿喷等。技师的喷涂操作没有满足涂料供应商的施工工艺要求(图2)。

(2)调色技师并没有自调自喷。

(3)喷漆房的温度、湿度及风速不符合要求,对颜色造成影响。

(4)没有使用与标准板一样的色板灰度值。

(5)水性漆色母储存温度不符合要求,色母超出了使用期限后出现反粗的现象。

(6)色母没有搅拌均匀,新色母没有手动搅拌后再装上搅拌盖。

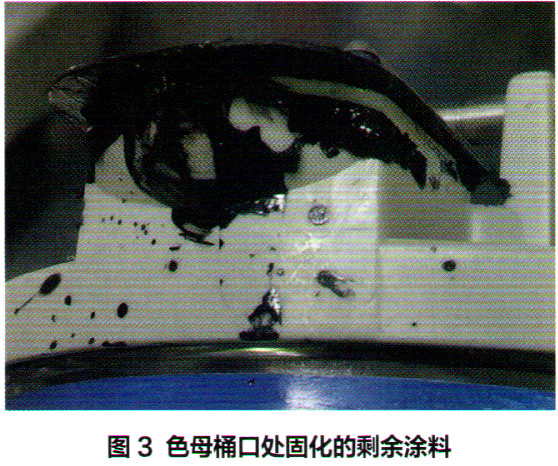

(7)漆料罐注入口处固化的剩余涂料没有及时处理(图3)。

(8)电子调漆秤没有水平放置,太多漆垢影响了精度,或者电子调漆秤存在故障。

(9)涂料调配的量太少,导致每种色母重量偏差较大。

(10)喷涂比色板时,没有将比色板固定而是拿在手中随意喷涂。

(11)水性漆喷涂比色板时没有使用吹风机(文丘里式),导致漆膜表面涂层没有完全干燥就喷上了清漆。

(12)三工序珍珠漆没有喷涂分色板来确定比色板的喷涂手法及喷涂层数。

(13)技师计量调色时使用了标准配方以外的色母。

(14)技师喷涂完成后的比色板与标准色板进行比色时,没有在标准光源下进行。

[1] [2] [3] 下一页

关键词: