在汽车涂装修补中,修补区域与非修补区域出现颜色不一致的现象称为涂装修补色差。汽车涂装修补色差产生的原因很复杂,总体来说有汽车修补涂料质量不稳定带来的色差、修补漆调色色差和面漆喷涂色差三种,其中修补漆调色色差在汽车涂装修补色差中占据主要位置。如何控制汽车修补漆调色色差,提高调色的准确性是汽车涂装从业人员共同追求的一个目标。

1 汽车修补漆调色标准控制

汽车修补漆调色的目的是调配出与待修补车身颜色一致的涂料,做到无痕修补。因此,修补漆调色应将实际车身的颜色作为调色标准。汽车在使用过程中受到紫外线照射、风雨侵蚀和周围环境的影响,天长日久车身表面的颜色就会发生变化,所以实际车身的颜色往往与汽车原厂的标准颜色之间存在差异。

1.1调色标准的定位

车身颜色配方对应汽车原厂的标准颜色,修补漆调色对应车身的实际颜色。因此,修补漆调色一般以原厂标准颜色或色卡接近色为调色基础,通过颜色微调达到实际车身的颜色。

1.2调色基础标准的选择

对于新车颜色第一次修补且有颜色编号的车型,采用电脑查询的配方作为基础调色标准。找出汽车车身铭牌上的颜色编号,借助电脑调漆软件,输入颜色编号、相应车型参数和面漆用量,就可以得到该修车型所用修补漆的配方。

对于车辆待修补部位已经修补过,或铭牌上没有颜色编号,采用色卡比对法确定调色的基础配方。首先用除油剂擦拭修补区域周围除去表面的灰尘和油渍,用抛光剂研磨除去浮色,使涂膜表面露出本来的颜色;然后将与修补漆相配套色卡上的标准色和差异色与修补区域周围的颜色比对,找出最为接近的颜色;最后根据色卡上的颜色信息在颜色资料库中找出配方,以此配方为基础进行调色。

2 计量调色过程的控制

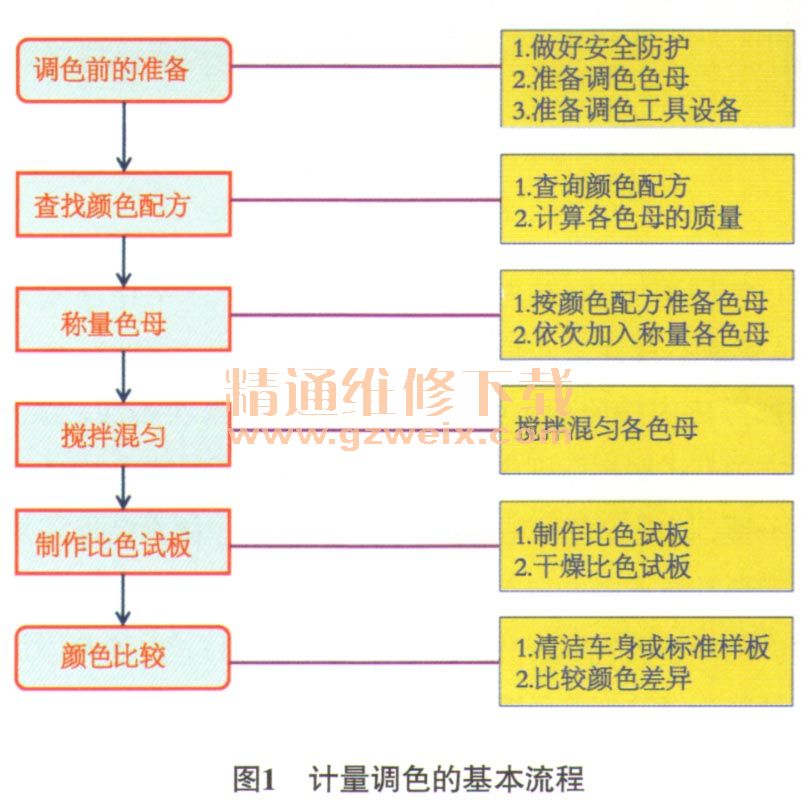

计量调色是汽车调漆人员根据修补漆配方,将修补漆各色母按照配方上的绝对质量混合,形成与车身颜色一致或相近涂料的过程。计量调色是修补漆调色的基础,是减小修补漆色差的重要环节,因此必须进行调色过程控制。计量调色的基本流程如图1所示。

2.1色母质量的控制

色母质量是保证调色准确的前提,主要指标有颜色的表现能力、颜色的稳定性和颜色的保质期等。

不同品牌汽车修补漆的色母种类和色母特性差异很大,同一品牌生产批次不同也可能存在颜色差异,涂装修理应选用质量可靠、颜色稳定的修补漆调漆系统。色母上架后的保质期一般不超过1年,时间太长,色母质量下降影响调色精确,修补漆调色不要选择过期色母。选择色母要根据车身原涂层的类型,尽可能选用与车身原面漆同一品牌,选用时应检查色母的质量,以确保其无结皮、浓缩、变质等情况。色母浆盖的出漆口应无涂料凝结和堵塞,否则会影响色母倾倒和滴加的可控制性,从而影响色母称量的精确性。

2.2色母添加的控制

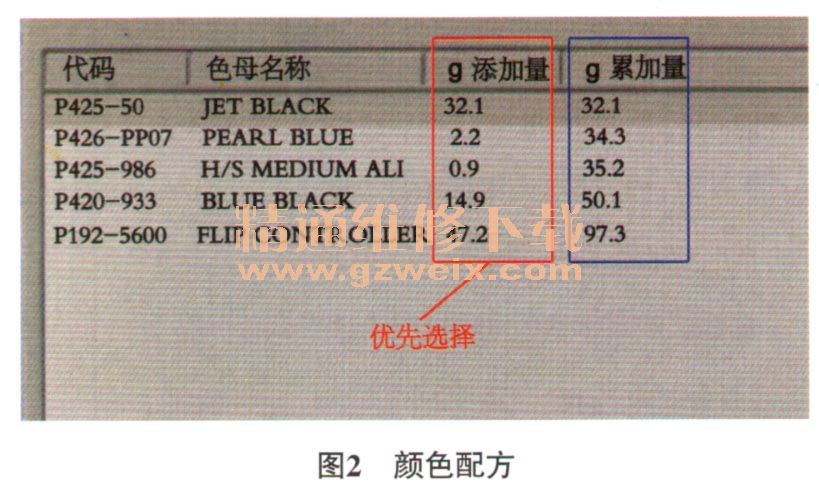

在颜色配方中,色母的添加有“添加量”和“累加量”两列(图2),在实际调色过程中往往选用“添加量”进行添加,因为“累加量”添加往往会造成误差的积累,很难保证加入量的精确,容易造成很大的颜色误差。

色母添加时,首先要将电子秤放置于水平稳固的桌面,远离空气对流和振动的环境,以确保称量准确。色母添加顺序应按照配方中的质量从大到小依次添加,如果配方中有透明树脂则先加树脂,并将树脂沿调漆杯内壁流动一圈,以减少色母粘附在杯壁上的损失。微量色母滴加一定要从杯子中央加入,防止滴在杯壁上影响调色的准确性。添加色母的质量与配方中的质量接近时,控制涂料添加手柄将连续注加改为缓慢滴加,每小滴油漆的质量为0.03 g左右,3滴就可以让电子秤计数增加0.1 g,以达到对色母添加质量的精确控制。

2.3涂料搅拌的控制

色母添加完成后需要对涂料进行充分的搅拌混匀,涂

料搅拌的不当也会带来色差。如将调漆尺从调漆杯中央插入,配方中的微量色母就会容易粘附于调漆尺上而不能完全分散到涂料中,料整体的颜色就会产生色差。搅拌动作的幅度过大也会使大量涂料粘附于调漆杯内壁,色母之间的配比发生变化,也不能调配出预期的颜色。因此,搅拌色母应将调漆尺沿杯壁插入,从周围逐渐向中央小幅度搅拌,直到整体颜色均匀一致为止。