二、 万向节传动轴在传动系中的布置

按传递的载荷选择适用的传动轴仅只是第一步。要使传动轴符合设计意图平稳地传动,还需满足一系列的使用条件。总的要求可以概括为:

1. 对于一般公路用车辆 ,不 要 选 用 安 装 长 度 大 于1800mm 的传动轴。

2. 传 动 轴 的 综 合 倾 角αe≤5°~10°为宜。

3. 对于不是低速运转的传动轴应经动平衡试验。

4. 对于轴距较短的轻型

4×2 车辆 ,采用具有 2 个万向节的传动轴即可。此时可有 2种布置方案,即输入轴 1 与输出轴 3 相互平行的“Z”布置方案,见图 4;或是输入轴 1 与输出轴 3 间有夹角的“M”布置或“W”布置方案,见图 5。在这两种布置方案中都必须保证:

(1)α1=α2

(2)中间传动轴 2 的万向节叉必须位于同一平面内。只有满足以上要求 ,方能保证传动为匀速且无附加动载荷产生。

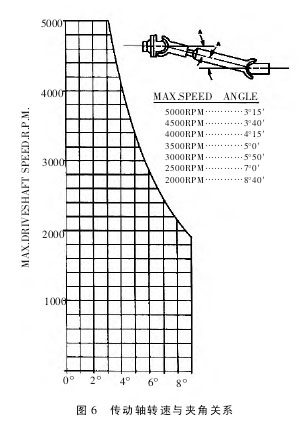

(3)α 最大值 A 可以按照美国汽车工程师协会(SAE)推荐值选取,见图 6。

5.当车辆轴距较长或由于其它总布置的原因而需采用多个万向节传动轴布置方案时,为使多万向节传动的输出轴与输入轴等速旋转,必须使当量夹角

αe=0

α1+α2+α3…=0

当量夹角 αe的定义为:当传动轴上多万向节处在同一平面,且各传动轴两端万向节叉平面之间的夹角为 0°或 90°时,当量夹角 αe为:

α1、α2、α3……为各传动轴万向节的夹角,式中的正负应这样确定:当第一万向节的主动叉位于各轴轴线所在的平面内,在其余的万向节中 ,如果其主动叉平面与此平面重合为正,与此平面垂直则为负。

在进行多万向节传动设计时,应尽可能使当量夹角 αe近于 0。考虑汽车空载时当量夹角 αe可能变化,因此在设计时应使在空载与满载 2 种工况下的 αe不大于 10°,当角度较大时,输出轴对输入轴的转角差较大,输出轴的角加速度较大,即旋转的不均匀性较大,附加弯矩较大,从而造成冲击和噪声。同时还应对多万向节传动输出轴的角加速度 a2eω2加以限制。一般对于轿车,a2eω2应小于350rad/s2;对于货车,a2eω2应小于 600 rad/s2;轻型客车的a2eω2为 350~600 rad/s2。角加速度越小,由传动轴冲击产生的噪声越小,所以合理布置各传动轴,使其角加速度最小,可以减小传动轴的噪声贡献值。

ω=2πn/60

式中

ω———传动轴转速,rad/s

n———传动轴最高转速,r/min

n=n发/igh

式中

n发———发动机额定转速,r/min

igh———变速器最高挡速比

三、 万向节传动轴的运转速度

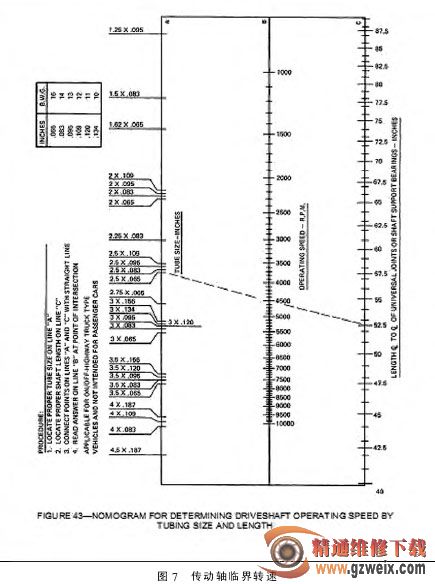

在布置上除考虑减少传动轴倾角的影响外,传动轴的使用转速也是一个必须考虑的重要因素。因为万向节传动轴属于挠性轴类,所以必须考虑它的弯曲振动的临界转速。而容许使用的最大转速不得超过此临界转速的 80 % ,即:

nmax=0.8 nc

万向节传动轴的临界转速 nc可以通过理论计算求得,但多数还是试验确定的。对于不同直径不同长度的传动轴,在按照规定的支撑条件下,可以按照SAE推荐的表格查得,见图 7。

假使传动轴的工作速度超过允许使用的最大转速,那么就必须减小传动轴的长度。或增加中间支承,或选用更大一号的传动轴管。