三、充油压力自适应功能

另外6HP-XX系列变速器还具有换挡过程中的充油压力自适应功能(换挡点自适应功能)。除了“D”制动器没有此项功能外,其他4个元件(A、B、C、E)均具备充油压力的自适应功能,也是通过涡轮转速曲线,即所谓的咬入点与转速梯度来确定自适应压力值。这是因为当变速器换挡传动比改变时,发动机转速都会有微量的变化,继而对输入轴(涡轮)转速也形成转速上的改变。这样电脑在完成换挡品质控制功能的基础上也完成了参与的换挡执行元件本身的自适应,而在6HP-XX系列自动变速器5个元件中的“C”制动器还具备最明显的快速自适应元件。这一功能的实现完全是借助于该变速器对终端换挡执行元件的控制,采用一对一功能来实现的(老款仅有EDS4电磁阀既控制“D”制动器还要控制“E”离合器)结果,其实就是在6HP-XX系列变速器中的各离合器或制动器控制压力与各个对应电磁阀的控制电流之间的关系。设计关系是由电磁阀工作特性曲线和随动液压滑阀来确定的,这些特性曲线取决于某些部件的实际公差,并随使用程度而不断变化并适时得以修正。

总而言之,无论是打滑自适应功能还是换挡自适应功能,电脑总是要学习电磁阀电流与阀门弹簧硬度以及终端元件所确定的压力之间的对应关系。“D”制动器打滑量是由TCM根据输入轴转速传感器G182信号通过精确计算涡轮转速获得,并由TCM控制电磁阀EDS-4的控制电流。就算完成了之前我们所讲的打滑自适应学习过程(在维修时可观察相应的数据流组验证),也能使打滑量与电磁阀EDS-4控制电流之间形成一个较完美的比例关系。自动变速器在行驶过程中,除了换挡点自适应外还会进行换挡元件A、B、C和E的脉动自适应,也就是说各换挡元件根据实际控制需要,将被以脉动形式(即有节奏地)激活工作。由于“E”离合器负责输入轴与后排那维拉行星齿轮机构行星架的连接与释放,“E”离合器接合时方可实现4/5/6挡动力传递功能,与“D”制动器没有条件冲突,因此老款6HP-变速器的“D”制动器可与“E”离合器公用电磁阀EDS-4控制;那么电脑则采用分段记忆、挡位激活的法则工作(通过该变速器油路图即可得知)。接下来我们通过“D”制动器的实物结合其工作油路再次进行学习总结。

四、新式离合器中“D”制动器的原理

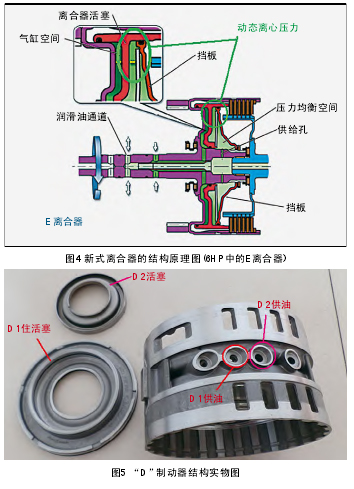

我们都知道目前一些新型自动变速器的离合器结构有所变化,那就是通过使用一个俗称“副活塞”(在6HP里翻译过来叫挡板)的元件与离合器主活塞间形成动态离心压力腔(也叫压力平衡腔)。要注意这个“副活塞”仅有外部密封圈并没有内部密封圈,由于离合器属于旋转部件,因此借助于两个活塞之间的离心压力来实现元件接合时的缓冲及释放过程,最终目的是改善换挡质量(利用平衡腔内的动态离心油压为主活塞内的油压实现缓冲)。在6HP-变速器当中A、B、E均是带有压力平衡腔的离合器(见图4),但在制动器上使用两个活塞在目前还是首例。而在6HP-变速器里“D”制动器就是使用两个活塞(一大一小,见图5)。

在“D”制动器未解体之间我们进行该元件的加压试验(见图6),从整个结构(小活塞D2安装在大活塞D1里面然后是碟形回位弹簧及卡簧)及压力试验后的结果我们看到主活塞(大活塞)D1工作后的复位过程是靠碟形弹簧来实现的,而通过D2活塞供油孔给小活塞D2打压再次释放后碟形弹簧并不能使D2复位,必须再次给D1加压后一起使D1和D2同时回位。

与离合器不同的是D2活塞内外均有密封圈(见图7),否则其也不会动作,它不像离合器那样能够旋转并借助动态离心压力来实现缓冲能力。D2活塞的外密封圈被安装在D1活塞的内侧,内密封圈被安装在“D”制动器鼓上。这样在D1和D2之间就形成一个密封空间,当有油压进入时D2就会在D1上动作。D2动作后并不能使“D”制动器摩擦组件接合产生摩擦力,只有当油压作用到D1活塞室里,“D”制动器摩擦组件才能正式工作产生足够的摩擦力将行星排中的行星架刹住,才能实现前进一挡和倒挡功能。很明显假如D2油缸先进油或与D1同时进油,当D1动作时D2内的平衡压力就会给D1活塞移动时一个缓冲作用,最终该行星排中的行星架得以平稳刹住,这在变速器进行2-1挡时,起到了换挡品顺的效果。另外D1单独工作时,D2也不受影响,同时即便D2始终进油也不影响变速器各挡位的切换,因此在“D”制动器进行打滑自适应和2-1挡时,D2都发挥了极其重要的作用。