接下来我们再从液压油路方面看一下“D”制动器在不同挡位下的工作状态。其实目前就6HP-系列变速器来讲,液压油路方面有4个版本(大体是两个版本的新款和老款):老款即电子选挡杆和非电子选挡杆,新款也是电子选挡杆和非电子选挡杆。最关键的并不是带不带电子挂挡杆而在于新款和老款的五个换挡执行元件与之对应控制的高频率电磁阀上的区别。那就是在前面我们曾讲过的老款6HP中EDS4号电磁阀既控制“D”制动器,同时还控制“E”离合器,而新款6HP当中“D”制动器则是由EDS6号电磁阀控制,“E”离合器则仍然是EDS4号电磁阀来控制,所有元件均是采用独立控制式。其他的我们暂且不去了解,就“D”制动器来说早期的EDS4是一个反比例控制类型的高频率电磁阀,而新型的EDS6则是一个正比例控制类型的高频率电磁阀,因此不同时期的“D”制动器的油路控制区别还是比较大的。

五、老式变速器中“D”制动器的原理

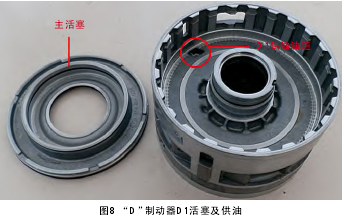

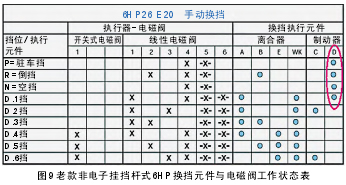

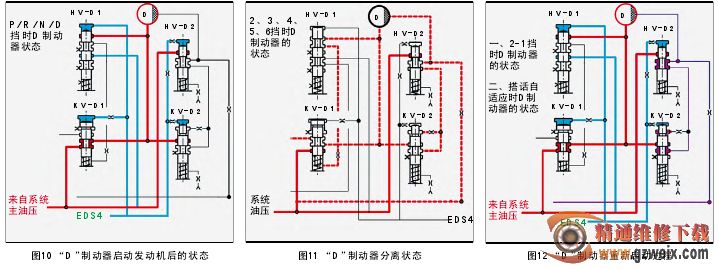

在老款6HP系列变速器中并没有对“D”制动器的D1和D2有过多的描述。无论从“D”制动器的机械结构还是从其液压油路中分析,都要比新型6HP系列(D是独立控制)中“D”制动器的控制策略差很多。所以说“D”制动器的D1和D2更容易在新型6HP当中显现出其设计机理。这样我们就分别从“D”制动器的老款与新款油路中来探索其设计上的真正用意。首先我们来看早期6HP的“D”制动器油路的接合与释放过程,从换挡执行元件工作分配表得知“D”制动器是在P、R、N、D1位置工作的(见图9、图10),而在其他挡位均是分离状态,同时也并没有对“D”制动器的D1和D2有任何说明。我们具体来了解一下“D”制动器在不同挡位的状态,在P/N启动发动机时,“D”制动器瞬间接合,由于无其他元件参与,所以无动力传递过程不必考虑其因压力的高低或与接合速度的关系而引起车身的振动。但由于“D”制动器的工作加之车辆输出部分是处于静止状态,也会给输入部分的涡轮一个很小的扭矩扰动,所以电脑也会对“D”制动器的接合有一个压力调节的自适应过程。

挂前进挡或挂倒挡后,如果变速器未满足打滑自适应要求,“D”制动器处于一个保持状态,其工作压力处于满足前进一挡或倒挡的起步扭矩就足够了;如果在满足变速器打滑自适应要求(油温、怠速、从“N”位开始信息、制动时间保持信息、故障存储器状态等等)执行该项目操作时,电脑会逐渐提高EDS4电磁阀的控制电流以降低“D”制动器控制压力,一直到其有滑转(微量打滑在5-20r/min),然后逐渐降低EDS4电磁阀的控制电流使“D”制动器再接合(这个信息的监控是通过输入轴转速传感器G182精确计算到的)。通过反复的接合与分离过程,电脑最终确定并得到一个最佳精准自适应匹配值,同时也完成了“D”制动器打滑自适应的过程。

当变速器离开倒挡和前进一挡进入2、3、4、5、6挡后,“D”制动器一直是处于分离状态(见图11),也就是D1压力腔和D2压力腔均没有油压保持。

从“D”制动器的接合及分离状态来看似乎并没有看出该制动器使用D1和D2两个油腔的真实用意。其实并不是这样,我们刚才只是看了“D”制动器的初期接合过程和其他挡位的释放过程,但并没有去学习它的再次重新启动过程,那就是当变速器执行2-1挡时,和前面已经讲过的原地打滑自适应过程(见图12)。当变速器执行2-1挡时,“D”制动器首先要完成其预充油过程,这个过程是变速器即将要切换到1挡前来完成的。此时,“D”制动器的D1油路完成基础油压(预充油),该压力还不足以使D1活塞动作恰好处于要动作的临界点。这时由于电脑对EDS4电磁阀的电流控制的大小关系D2油腔也充入了一点压力油,在切换1挡的瞬间电脑要通过EDS4完成“D”制动器的快速充油时间。此时由于D2油腔有预存油压力,该压力便给D1内的系统工作压力实现一个缓冲,“D”制动器完成平稳接合过程,这样就避免了2-1挡时的冲击。当我们进行该变速器的打滑自适应学习功能时(N-D或N-R),电脑也是通过不断改变EDS4电磁阀电流大小来实现这一过程的。那么在改变电磁阀电流大小过程中,就会使“D”制动器D2腔进油,因此当“D”制动器每一次重新接合时,D2腔的平衡压力也会给D1压力腔的油压一个缓冲。同时,由于反作用力的原因也加快了“D”制动器的打滑自适应过程,让“D”制动器尽快完成自学习(注意:在2-1挡及打滑自适应方面的缓冲控制并不理想,这是因为D2腔并没有提前的预充油过程)。

综上所述我们便基本掌握了老款6HP系列变速器在“D”制动器中使用D1和D2两个压力腔的设计原理。大体来讲D1是工作腔而D2是平衡腔,因此其真正目的是:尽快完成“D”制动器的打滑自适应功能,还要保证变速器2-1挡时的换挡品质。但由于设计上的问题,电脑对EDS4不能采用分段记忆控制功能,换句话讲就是不能让一个EDS4分别控制E和D两个元件,这样大家便会知道早期车辆常犯的2-1挡冲击故障原因了。