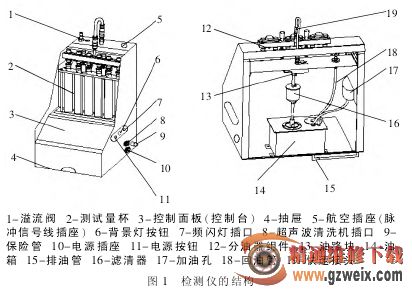

一、结构

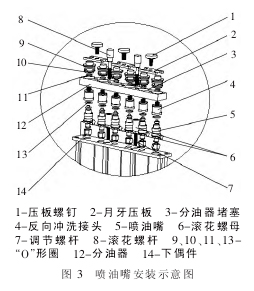

CNC-602A 型喷油嘴清洗检测仪主要由机体、控制面板、分油器组件等组成,如图 1 所示。分油器组件包括分油器、月牙压板、压板螺钉、滚花螺母、调节螺杆、滚花螺杆等,根据喷油嘴不同,选择相应的偶件装在分油器上。

二、工作环境及技术参数

1.工作环境

环境温度-10~+40℃;相对湿度<85%;外磁场强度<400A/m;周围 2m以内严禁明火。

2.技术参数

电源 AC 220V±10%,50/60Hz;输入功率350W;超声波清洗功率100W;压力调节范围 0~0.65MPa;压力调节步长 0.004MPa;模拟检测转速范围 10~9990r/min,步长 10r/min;计数范围 1~9999 次;计时范围 1~9999s;脉宽范围 0.5 ~25ms,步长0.1ms;油箱容积 3500ml;外形尺寸385×410×500mm;整机质量 35kg。

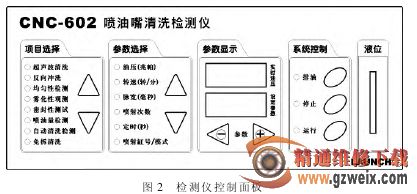

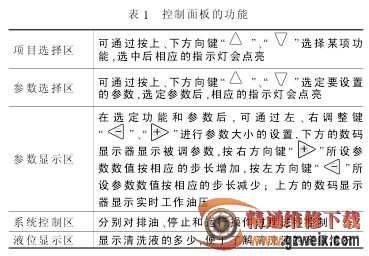

三、控制面板的功能

控制面板共分为5个区,从左至右分别为项目选择区、参数选择区、参数显示区、系统控制区和液位显示区,如图2所示。各区域的功能如表1所示。

四、操作步骤

一般完整的清洗测试程序按以下项目及顺序进行:超声波清洗、反向冲洗(只限于上方供油型喷油嘴)、均匀性检测、雾化性观测、密封性测试、喷油量检测、自动清洗检测。

1.超声波清洗

超声波清洗是利用超声波在介质中传播时产生的穿透性和空化冲击波,对带有复杂外形、内腔和细孔的物体进行强力清洗的功能。该设备能用来彻底清除喷油嘴上的顽固积碳。超声波清洗的方法与步骤如下:

①在超声波清洗机内加入适量的清洗液,清洗液浸过喷油嘴针阀20mm 左右即可。

②把外部已清洗干净的喷油嘴放在清洗槽中的清洗支架上。

③ 将 喷油嘴脉冲信号线分别与喷油嘴连接好。

④ 打 开超声波电源开关。

⑤ 在 控制面板中选择“超声波清洗”功能,然后设定时间 (系统默认 时 间 为10min), 按“运行”键即可。

⑥ 清洗结束后系统自动停止 ,并以蜂鸣器鸣叫提示,此时可关闭超声波系统开关。

⑦从清洗槽中拿出喷油嘴,用软布擦净上面的清洗液,准备下一项工作。

2.反向冲洗

反向冲洗是使清洗液从喷油嘴的出油口进入,然后从进油口排出。反向冲洗能将喷油嘴内部及附在滤网上的污物冲掉(仅限于上方供油型喷油嘴)。反向冲洗的方法与步骤如下:

①从配件盒中选取分油器堵塞,并选择与之配套的“O”形圈装在堵塞上,在“O”形圈处涂少许润滑脂(以免橡胶圈变形或划坏造成泄漏),将分油器堵塞装入分油器。

②装好月牙压板,拧紧压板螺钉。

③找出反向冲洗接头(并选择此配套的“O”形圈装在接头内),安装于分油器下方。

④反向安装喷油嘴,即出油口朝上,进油口朝下。

⑤根据喷油嘴的形状选择相应的下偶件垫在喷油嘴下面。

⑥依据喷油嘴的高度选择合适的调节螺杆和滚花螺母安装于分油器支架上,将分油器组件及喷油嘴安装于分油器支架上,均匀紧固好2 个黑色的滚花螺杆,安装示意图如图 3所示。

⑦插好喷油嘴脉冲信号线。

⑧在控制面板中选择“反向冲洗”功能,并设定压力(一般设置为0.2~0.4MPa)和冲洗时间(系统默认时间为 10s),然后按“运行”键即可。

⑨清洗完毕后系统自动停止,并以蜂鸣器鸣叫提示。

3.均匀性检测

均匀性检测是检测同一辆车上的各喷油嘴在相同工况下喷油量之间的差值是否达到要求或在规定的误差范围内。该项检查可反映出喷油嘴的电特性、孔径变化及堵塞等因素对喷油嘴的综合影响。均匀性检测的检测步骤如下:

① 从配件盒中选取分油器堵塞,并选择与之配套的“O”形圈装在堵塞上,在“O”形圈上涂少许润滑脂,将堵塞装入分油器。

②装好月牙压板,拧紧压板螺钉(安装方法与反向冲洗相同)。

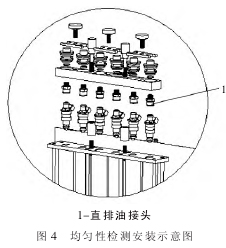

③根据喷油嘴连接类型选择合适的直排油接头,安装于分油器下方对应的偶件处。

④正向安装喷油嘴(喷油嘴“O”形圈上涂少许润滑脂)。

⑤依据喷油嘴的高度选择合适的调节螺杆和滚花螺母安装于分油器支架上,然后将分油器及喷油嘴安装于分油器支架上,均匀紧固好 2 个黑色的滚花螺杆,安装示意图如图 4所示。

⑥插好喷油嘴脉冲信号线。

⑦在控制面板中选择“均匀性检测”功能,设定相应的工况参数(压力设置可参考附录,其它参数设置视用户需要参考原车技术手册),然后按“运行”键即可。