2.内V形中的机油供给模块

在发动机的内V形中的一个盖罩下,有很多用于机油供给的油道,如图6所示。这个盖子是用螺栓直接拧在缸体上的。其中有金属密封垫。

3.机油挡板

机油挡板将曲柄连杆机构与油底壳隔离开了。这样的话,曲轴的曲柄臂就不会浸入到发动机机油中了,这样也就避免了发动机高转速时机油出现泡沫的可能。为了降低发动机总重,这个挡板是使用塑料制成的。

4.油底壳上部

油底壳上部是发动机-变速器组合体的一部分,它用于提高动力总成的整体刚度。它与轴承支座和油底壳下部的无压力空间的密封,各自都是通过液态密封剂来实现的。有压力冲击的空间都是用弹性密封垫密封的。

接收轴承支座的脏机油到将洁净机油输送给轴承支座,这所有的机油通道,都在油底壳上部。

另外,油底壳上部还装有或者集成下述部件:

◆旁通阀

◆机油冷却器

◆皮带张紧器

◆辅助散热器的节温器(空气-机油)

◆水泵支架

◆机油尺支架

◆发电机支架

◆从涡轮增压器和缸盖来的机油回流管

◆曲轴箱通风系统的机油回流截止阀

5.油底壳下部

油底壳上部的下面与铝板制的油底壳下部是用螺栓连接的。油底壳下部集成有机油排放螺塞以及机油油位和机油温度传感器G266。

(二)曲柄连杆机构

1.连杆

不论是哪种功率的发动机,其连杆都是分体式的。连杆小头有一个13°的梯形角。活塞销直径为22mm。连杆衬套是黄铜制成的。

2.活塞

所有发动机使用的都是铸造活塞,其上有铸造出的压缩环的活塞环槽镶圈。309kW的发动机和功率更大的发动机相比,其活塞还是有区别的。

主要差别就是活塞顶的形状设计。活塞销上有一层薄薄的、看起来像金刚石似的碳层,其名字叫DLC(金刚石状碳)。

3.曲轴

曲轴是锻造钢制的,有五道轴承。根据发动机类型的不同,使用不同材质的毛坯。根据发动机功率情况的不同,成品件会采用不同的精加工(终加工)方式。

4.轴承和机油供给

主轴承是无铅三元轴承,其机油供给是每个轴承上的两个通孔实现的(缸体上镰刀形的槽)。连杆轴承使用的是不同的材质,下轴瓦使用的材质与主轴承的材质一样(无铅三元);上轴瓦使用的是无铅二元轴承。

说明:维修的话,提供的是带有超大型连杆轴承的修理包。

5.减振器

功能:这个黏滞式减振器可以削弱转动振动。这种转动振动是由于发动机上的气体压力和离心力(机内燃烧和转动及振动惯性)而产生的。这种振动会使得壳体和飞轮齿圈之间发生相对转动。这就导致要对硅油实施剪切,这种剪切会作用在飞轮齿圈和壳体之间间隙的整个平面上,这种应变的总和,就产生了阻尼效应。

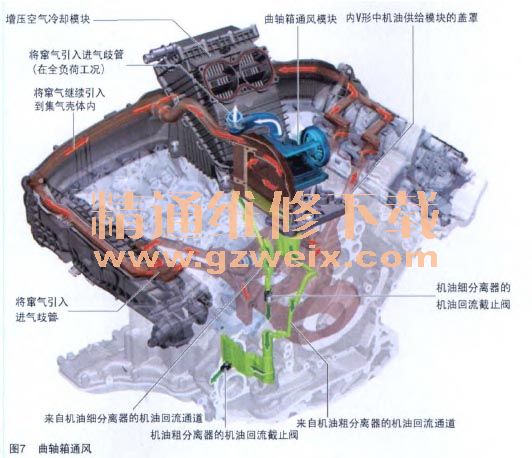

(三)曲轴箱通风

曲轴箱的通风是通过两个缸盖来进行的。通过单独的通道(这些通道通向进气管,然后进入增压空气管路模块),窜气就被引到曲轴箱通风模块中了,如图7所示。

曲轴箱通风模块处于发动机的内V形中,其作用如下:

◆机油粗分离

◆机油细分离

◆通过压力调节阀调节压力

◆曲轴箱强制通风PCV

1.机油粗分离

在第一个容积很大的腔内,窜气气流的方向会发生约180°的变化。由于较大的油滴运动迟缓,就会在内壁上反弹并流入到机油粗分离器底部的集油腔内。此处有一个溢流孔,该孔连接在内V形内机油供给模块的罩盖上。

出来的机油在缸体内流动,经过油面以下一个回流通道进入油底壳。如果发动机在工作,那么由于曲轴箱和油雾分离器有压差,所以机油回流截止阀会自动关闭的。这样就可防止未经处理的窜气流经机油细分离器。

2.机油回流截止阀

在机油回流通道内,有两个机油回流截止阀,其作用是防止吸入曲轴箱来的未经处理的窜气。阀内有弹簧加载的球阀,它会卡到油底壳上部内。

3.机油细分离

机油粗分离器出来的窜气,经机油细分离器进入到两个腔内。此处有冲击器、压力调节阀、窜气阀以及曲轴箱强制通风阀,如图 8 所示。首先是在机油细分离器进行处理(就是净化)。

这个净化过程采用的就是冲击器原理,机油细分离器还与一个限压阀一同工作,该阀在窜气流量增大时会打开,以便限制通过整个系统的压力损失。

细分离器分离出的机油与粗分离器分离出的机油一样,也是通过内V形上的一个单独接口引回到油底壳内。此处也安装有一个止回阀。

经过了净化的窜气流经单级调压阀。根据空气供给系统内的压力情况,窜气被引入经增压空气模块内集成的窜气阀或者曲轴箱通风模块。