二、主减速器

主减速器的功用是将输人的转矩增大并相应降低转速,以及当发动机纵置时还具有改变转矩旋转方向的作用。

为满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器。在双级式主减速器中,若第二级减速器齿轮有两副,并分置于两侧车轮附近,实际上成为独立部件,则称为轮边减速器。

按主减速器传动比档数分,有单速式和双速式。前者的传动比是固定的,后者有两个传动比供驾驶人选择,以适应不同行驶条件的需要。

按齿轮副结构形式分,有圆柱齿轮式(又可分为轴线固定式和轴线旋转式即行星轮式)、锥齿轮式和准双曲面齿轮式。

(一)、单级主减速器

目前,轿车和一般轻、中型货车采用单级主减速器,即可满足汽车动力性要求。它具有结构简单、体积小、质量轻和传动效率高等优点。图7所示为桑塔纳2000 GSI轿车的主减速器和差速器结构图及其零件分解图。

驱动桥中主减速器主要由一对主减速器主从动锥齿轮副和主减速器壳体组成。主动锥齿轮1为主减速器输人轴,它同时又是变速器的从动轴,与其相啮合的为从动锥齿轮2,其主减速器的传动比即为Z2/Z1,以i0表示。其中Z1、 Z2分别代表主从动锥齿轮的齿数,该车主传动比i0为37/9 =4. 111。通过该对主减速器齿轮副实现输人转矩的增大,转速的降低,并改变了输人转矩的传递旋转方向。

主动和从动齿轮之间必须有正确的相对位置,方能使两齿轮啮合传动时冲击噪声较小,而且轮齿沿其长度方向磨损较均匀。为此,在结构上一方面要使主动和从动锥齿轮具有足够的支承刚度,使其在传动过程中不至于发生较大变形而影响正常啮合;另一方面应有必要的啮合调整装置。

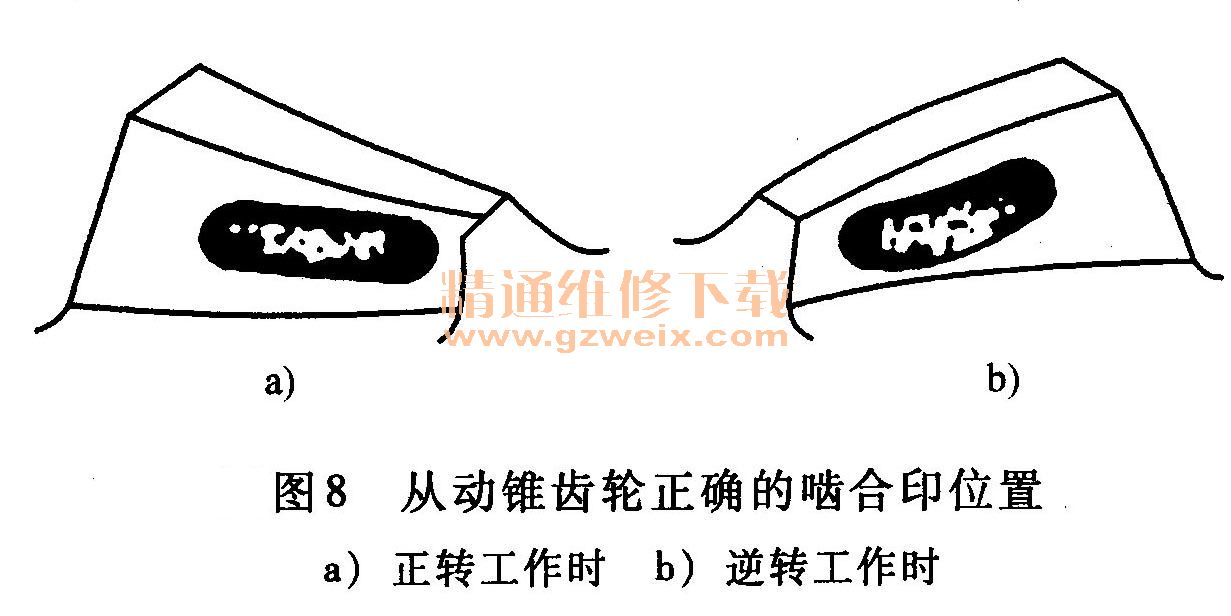

锥齿轮啮合的调整是指齿面啮合印迹和齿侧间隙的调整。先在主动锥齿轮轮齿齿面上涂以红色颜料(红丹粉与机油的混合物),然后使主动锥齿轮往复转动,于是从动锥齿轮轮齿的两工作面上便出现红色印迹。若从动齿轮轮齿正转和逆转工作面上的印迹位于齿高的中间偏于小端,并占齿面宽度的60%以上,、则为正确啮合(见图8)。正确啮合的印迹位置可通过主减速器壳与主动锥齿轮轴承座之向的调整垫片的总厚度(即移动主动锥齿轮的位置)而获得,可参阅图8a。

a)正转工作时b)逆转工作时

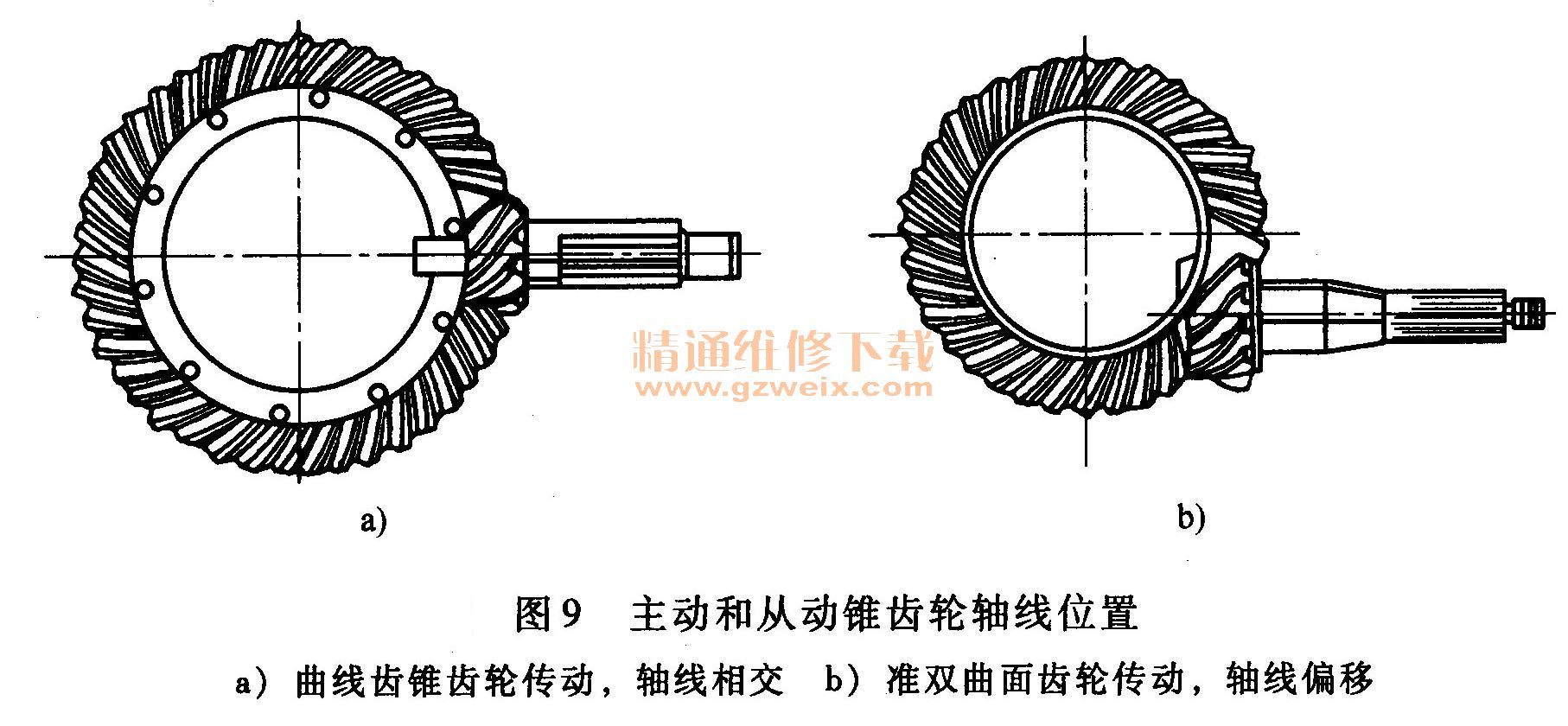

近年来,准双曲面齿轮在广泛应用于轿车的基础上,越来越多地在中型、重型货车上得到采用。这是因为它与曲线齿锥齿轮相比,不仅齿轮的工作平稳性更好,轮齿弯曲强度和接触强度更高,还具有主动齿轮的轴线可相对从动齿轮轴线偏移的特点。当主动锥齿轮轴线向下偏移时(见图9),在保证一定离地间隙情况下,可降低主动锥齿轮和传动轴的位置,因而使车身和整车质心降低,这有利于提高汽车行驶稳定性。

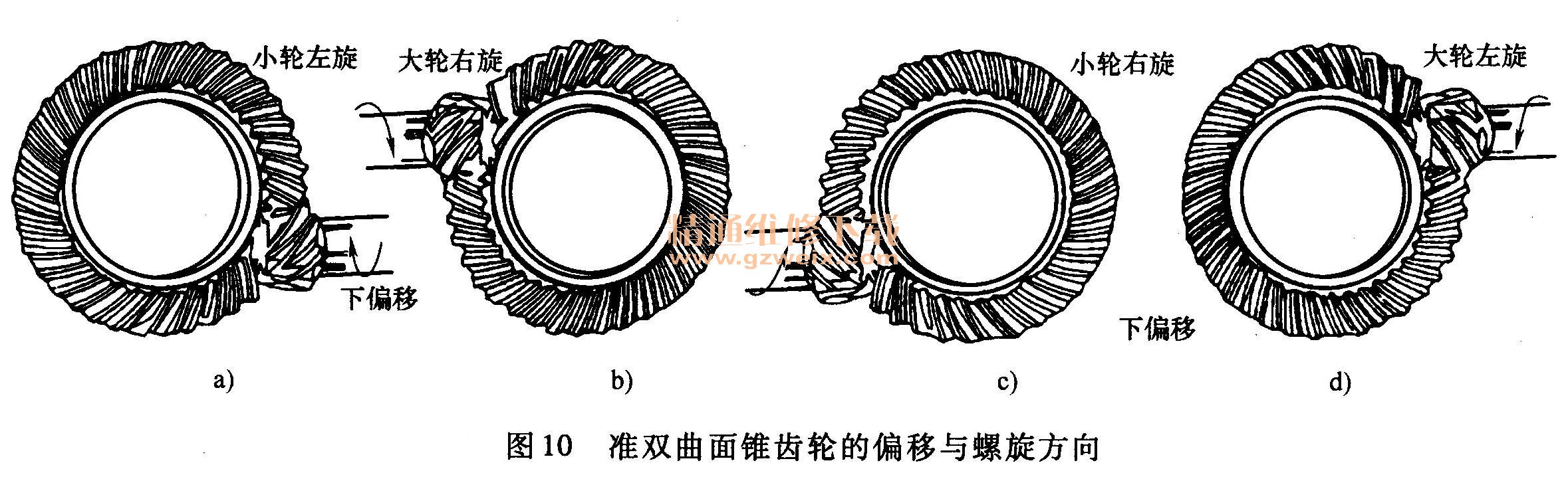

按准双曲面锥齿轮副的布置,分上偏移和下偏移,见图10。上下偏移是这样判定的:从大齿轮锥顶看,并把小齿轮置于右侧,如果小齿轮轴线位于大齿轮中心线之下为下偏移(见图10a、图10b);如果小齿轮轴线位于大齿轮中心线之上为上偏移(见图10c和图10d)。

但准双曲面齿轮工作时,齿面间有较大的相对滑动,且齿面间压力很大,齿面油膜易被破坏。为减少摩擦,提高效率,必须用含防刮伤添加剂的准双曲面齿轮油,绝不允许用普通齿轮油代替,否则将使齿面迅速擦伤和磨损,大大降低其使用寿命。

主减速器采用准双曲面锥齿轮,结构更为紧凑,啮合平稳,噪声小。

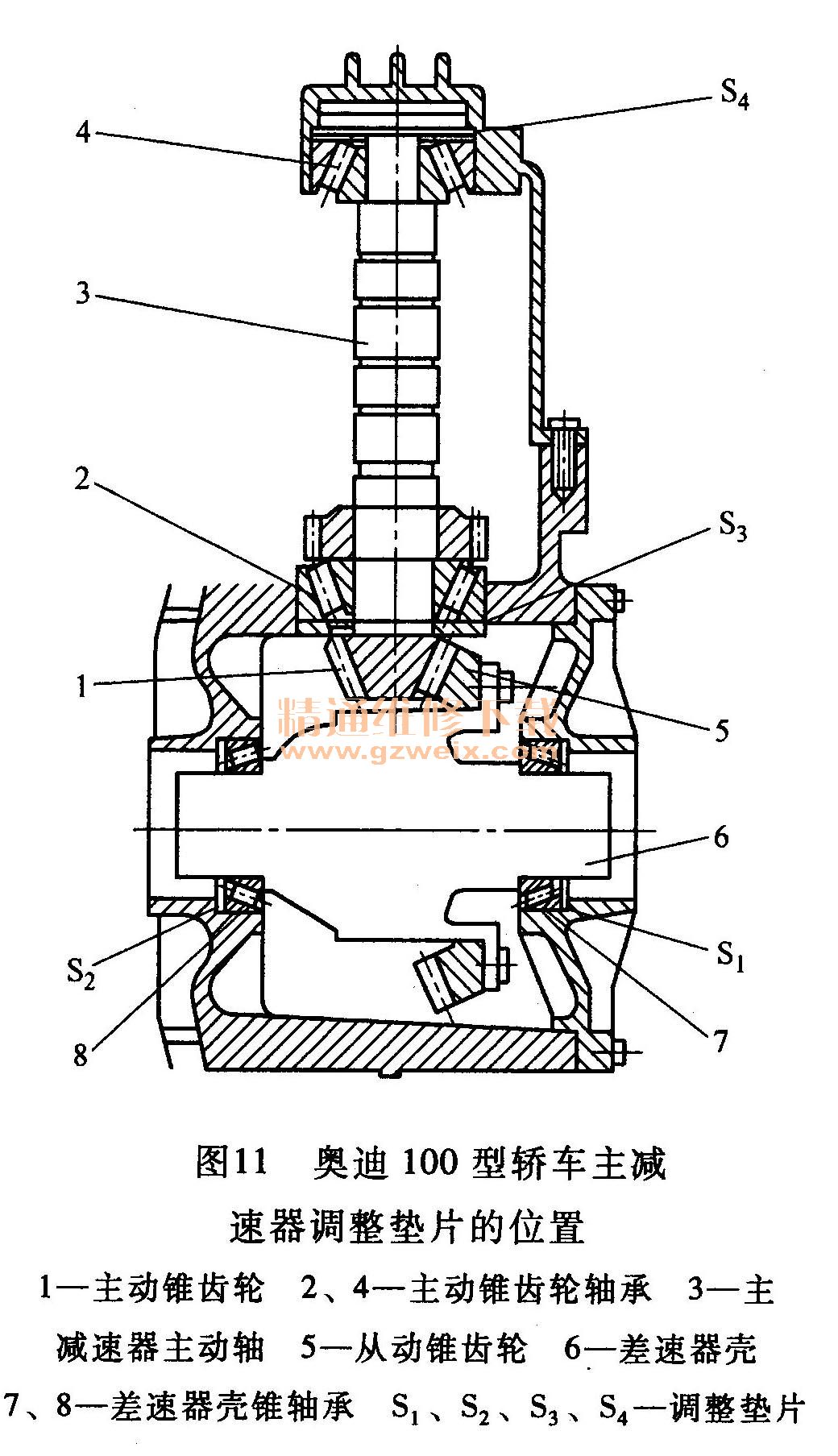

主减速器主、从动齿轮的调整,对其使用寿命和运转平稳有着决定性作用。为保证主、从动齿轮啮合区正确并处于最佳工作位置,无噪声运转,在生产中主、从动齿轮除用专用机床加工,并配对安装外,在驱动桥总成装配时,或在使用中维修时,都应进行齿轮啮合位置和轴承预紧度的调整。主减速器调整垫片的布置,如图11所示,主动锥齿轮1和从动锥齿轮5的啮合位置和轴承预紧度的调整是靠增加或减少装在两对轴承外侧的调整垫片S1、S2、S31S4来实现的。

目前主减速器和差速器轴承预紧度的调整和主、从动锥齿轮啮合区的调整,除采用这种垫片调整之外,更多车型还采用了调整螺母,该调整方式更方便快捷。

(二)、双级主减速器

根据发动机特性和汽车使用条件,要求主减速器具有较大的主传动比时,由一对锥齿轮构成的单级主减速器会因齿轮过大导致尺寸过大,不能保证足够的最小离地间隙,这时则需要采用两对齿轮实现降速的双级主减速器。

(三)、主减速器的维修

以通用凯迪拉克轿车单级主减速器为例介绍主减速器的维修。

(1)后桥的使用

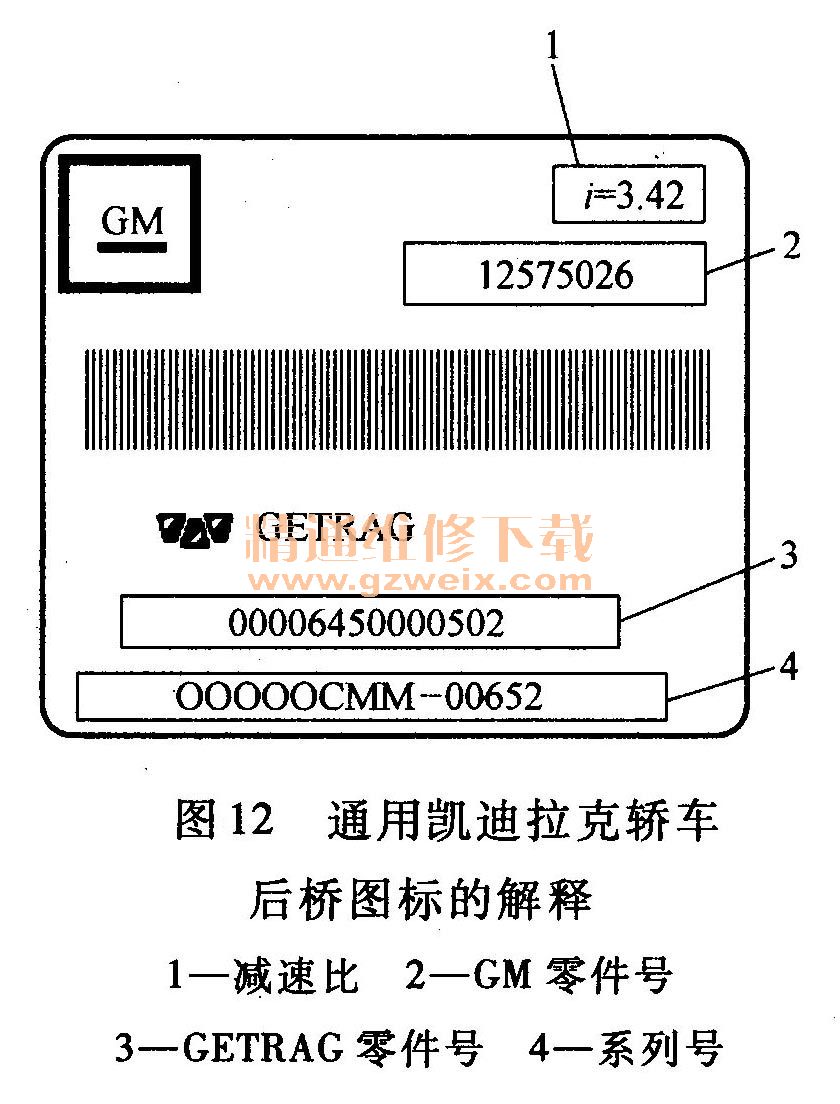

图标的解释:通用凯迪拉克轿车后桥图标的解释如图12所示。

(2)后桥分解视图

1)后桥如图13所示。

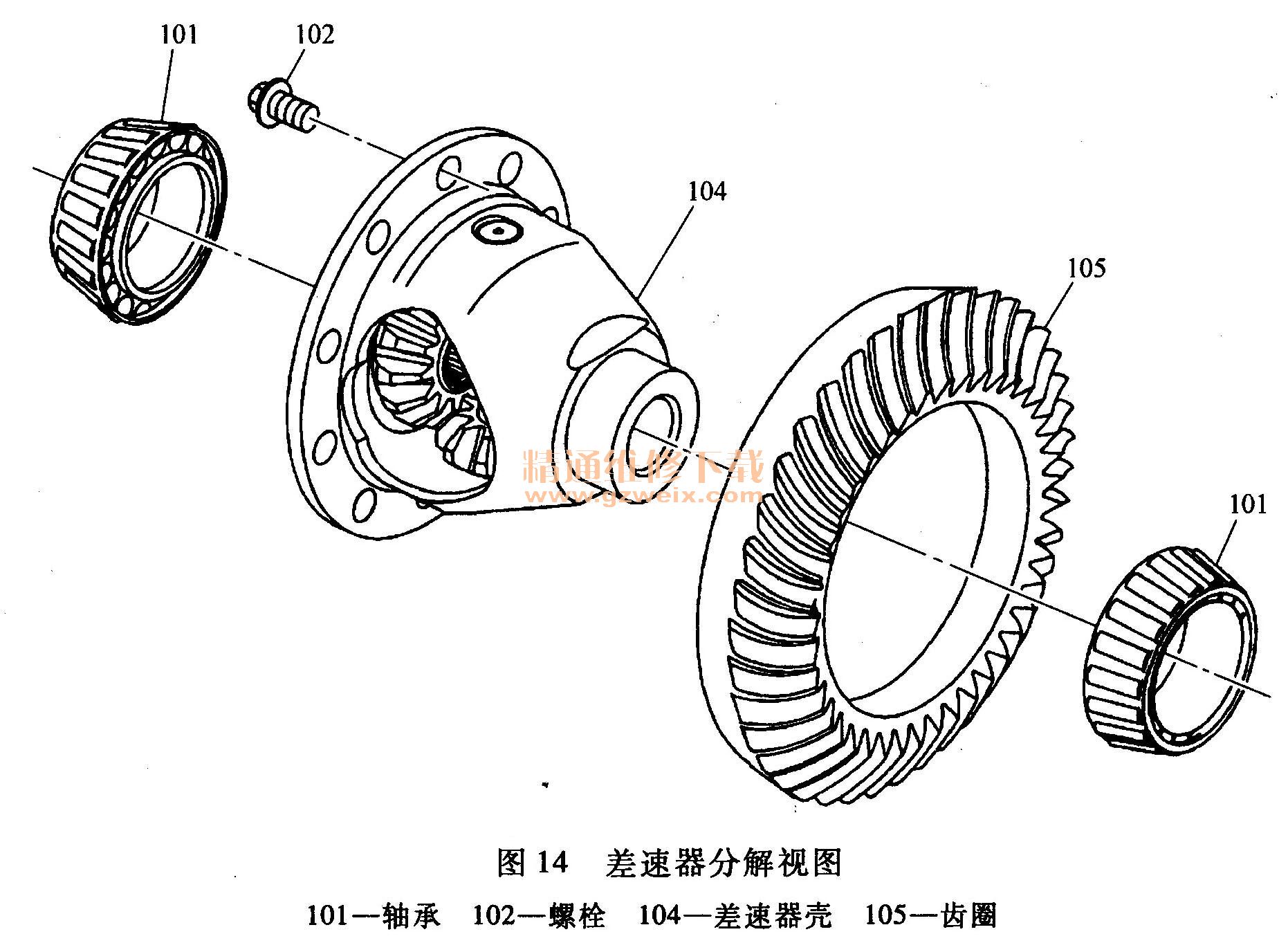

2)差速器如图14所示。

(3)驱动桥诊断信息和程序

1)诊断起点:进行系统诊断应首先查阅“后桥分解视图”、“后桥说明与操作”以及“车轮驱动轴”中的“车轮驱动轴的说明与操作”。出现故障时,查阅说明与操作信息有助于确定正确的症状诊断程序。查阅说明与操作信息还有助于确定客户描述的情况是否属于正常操作,以确定正确的系统诊断程序和该程序的位置。

2)诊断策略:查阅系统的工作原理,以熟悉系统功能。对车辆进行任何诊断均应遵循逻辑顺序。对所有系统进行修理时,“诊断策略”是一种通用的方法。为了解决一个系统故障,任何时候均可使用诊断流程。需要维修时,诊断流程是操作的起点。

3)目视/外观检查:①检查车辆是否具有会影响车辆正常运行的售后加装装置。②检查易于接触或可见的系统部件是否有明显损坏或存在可能导致故障症状的条件。③检查润滑油液面是否正确、粘度是否合适。④确认故障出现时的实际行驶条件。记录诸如车速、路况、环境温度和其他细节等因素。⑤将行驶特性或声音(视具体情况而定)与一个车况良好的车辆作比较,确定车辆状况的确异常。

4)间歇性故障:在与客户报告相同的条件下检测车辆,以确定系统是否正常运行。

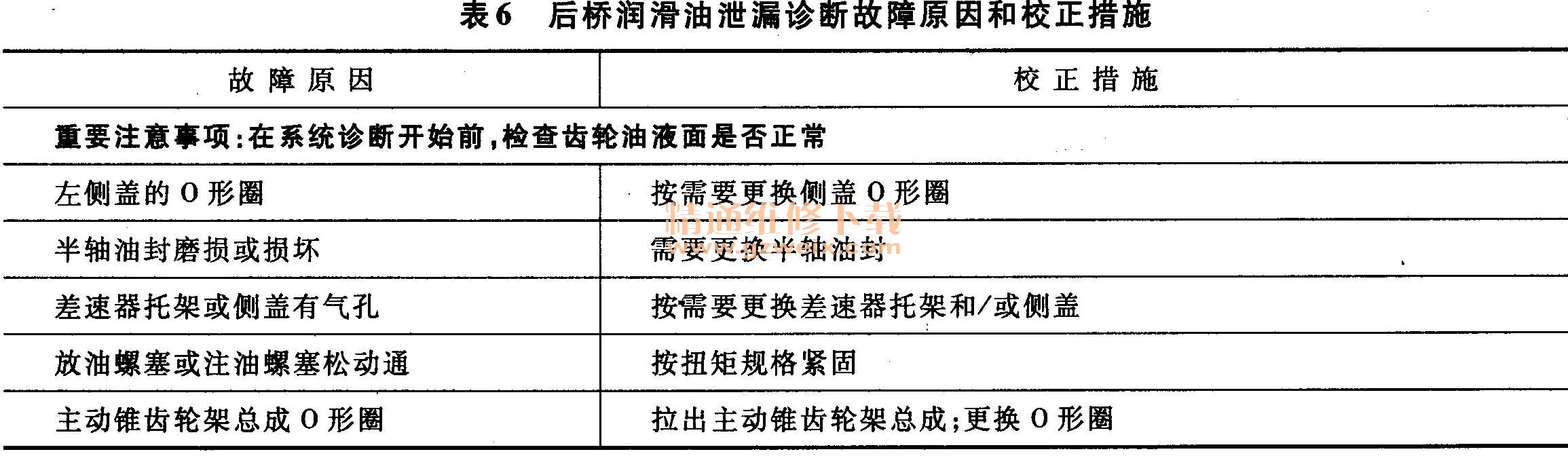

5)症状列表:参见表1~表6中的症状诊断程序,以便对故障进行诊断。①“振动诊断和校正”中的“诊断起点一振动诊断和校正”。②“计算机/集成系统”中的“诊断起点一计算机/集成系统”。③传动系统有噪声。④滑行时有噪声。⑤间歇性噪声。⑥持续性噪声。⑦转向时有噪声。⑧后桥润滑油泄漏诊断。⑨传动系统有噪声。

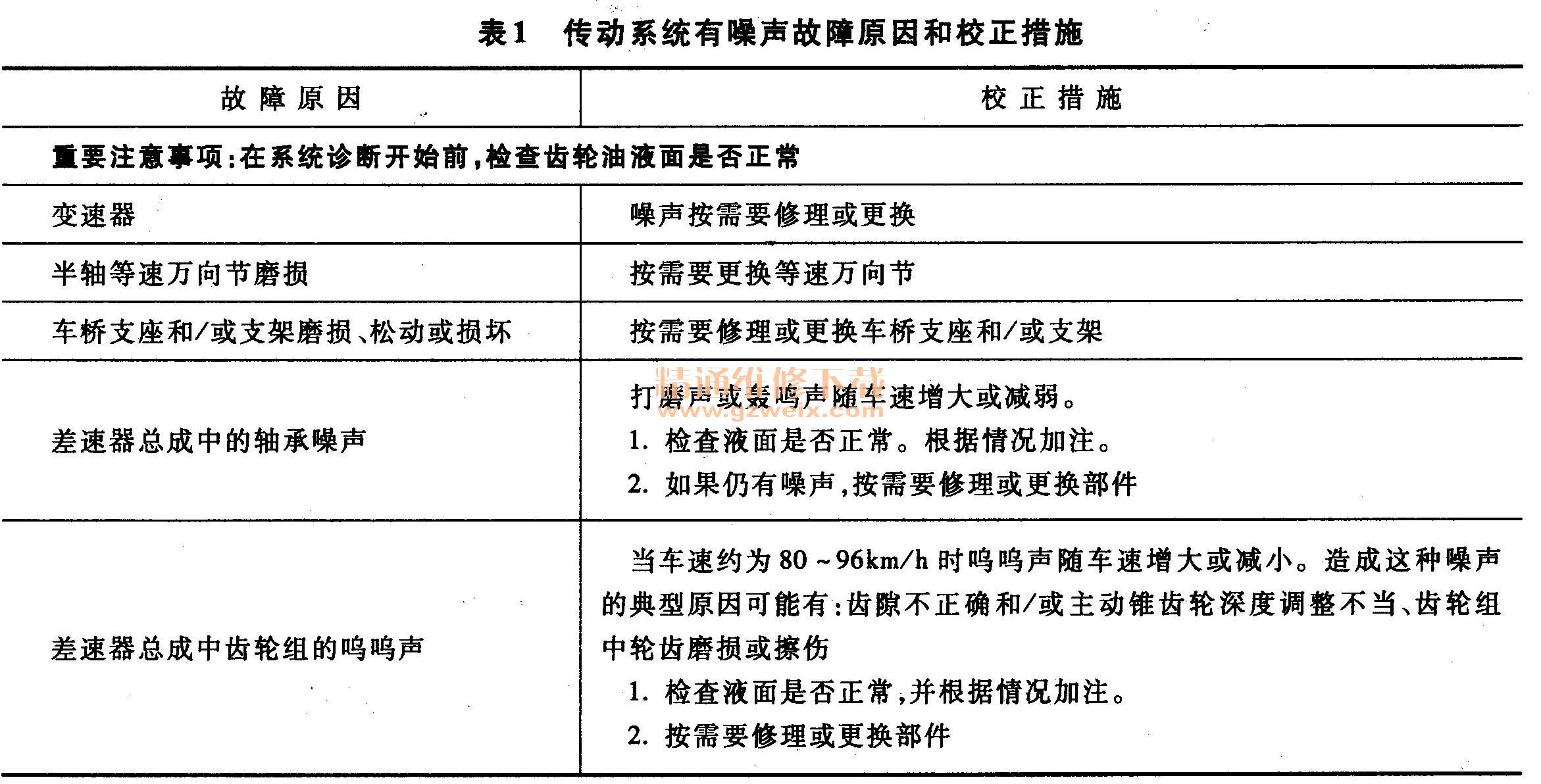

6)传动系统有噪声的故障原因和校正措施如表1所示。

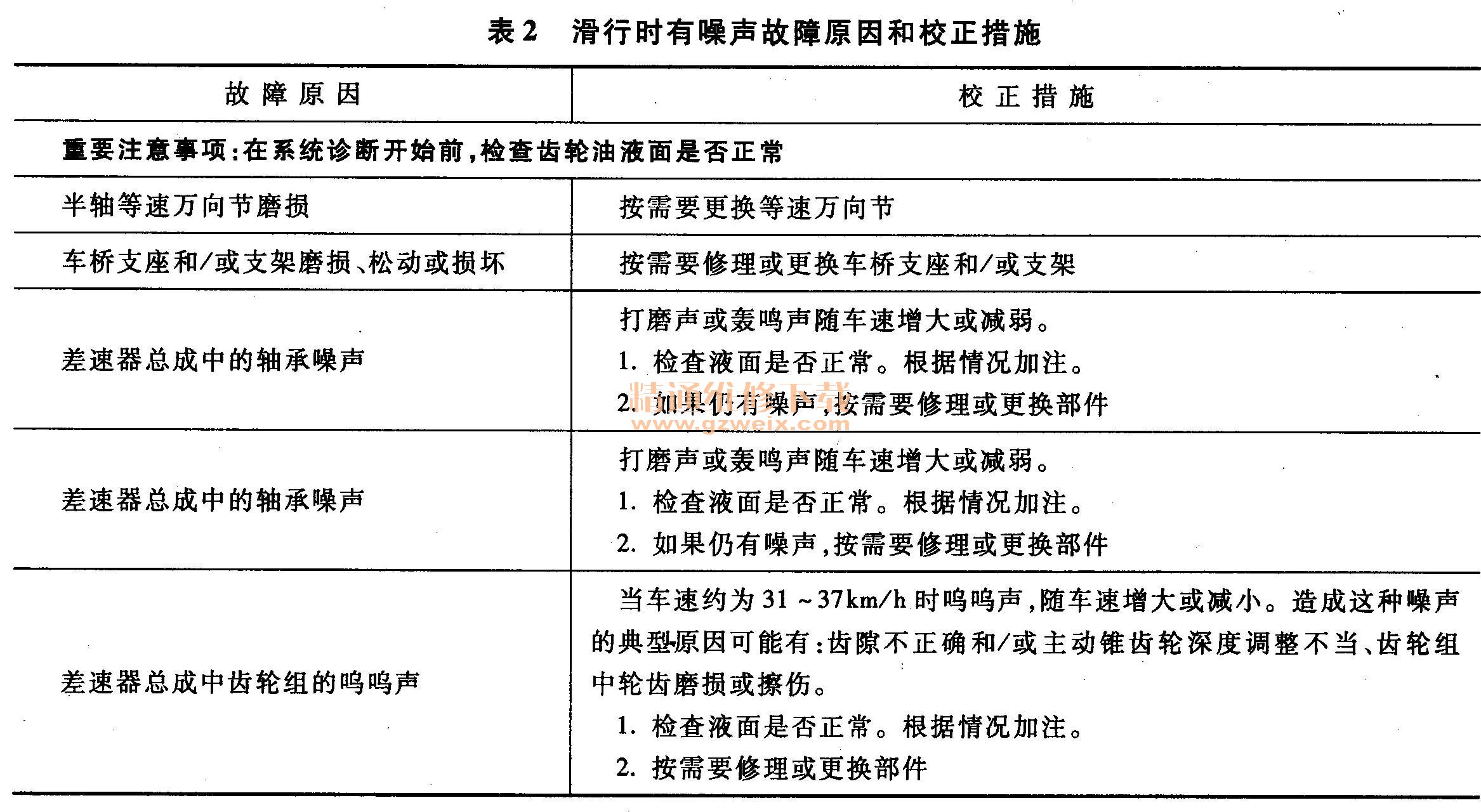

7)滑行时有噪声的故障原因和校正措施如表2所示。

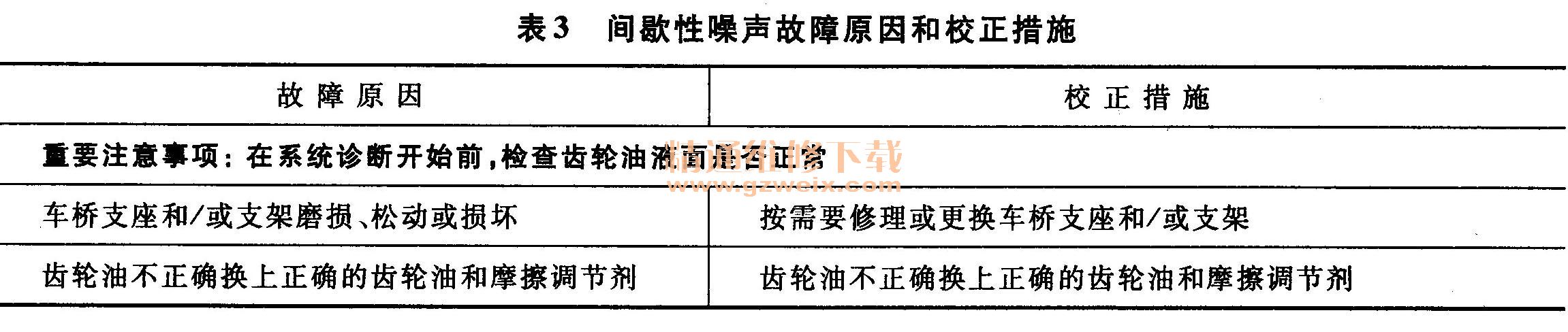

8)间歇性噪声的故障原因和校正措施如表3所示。

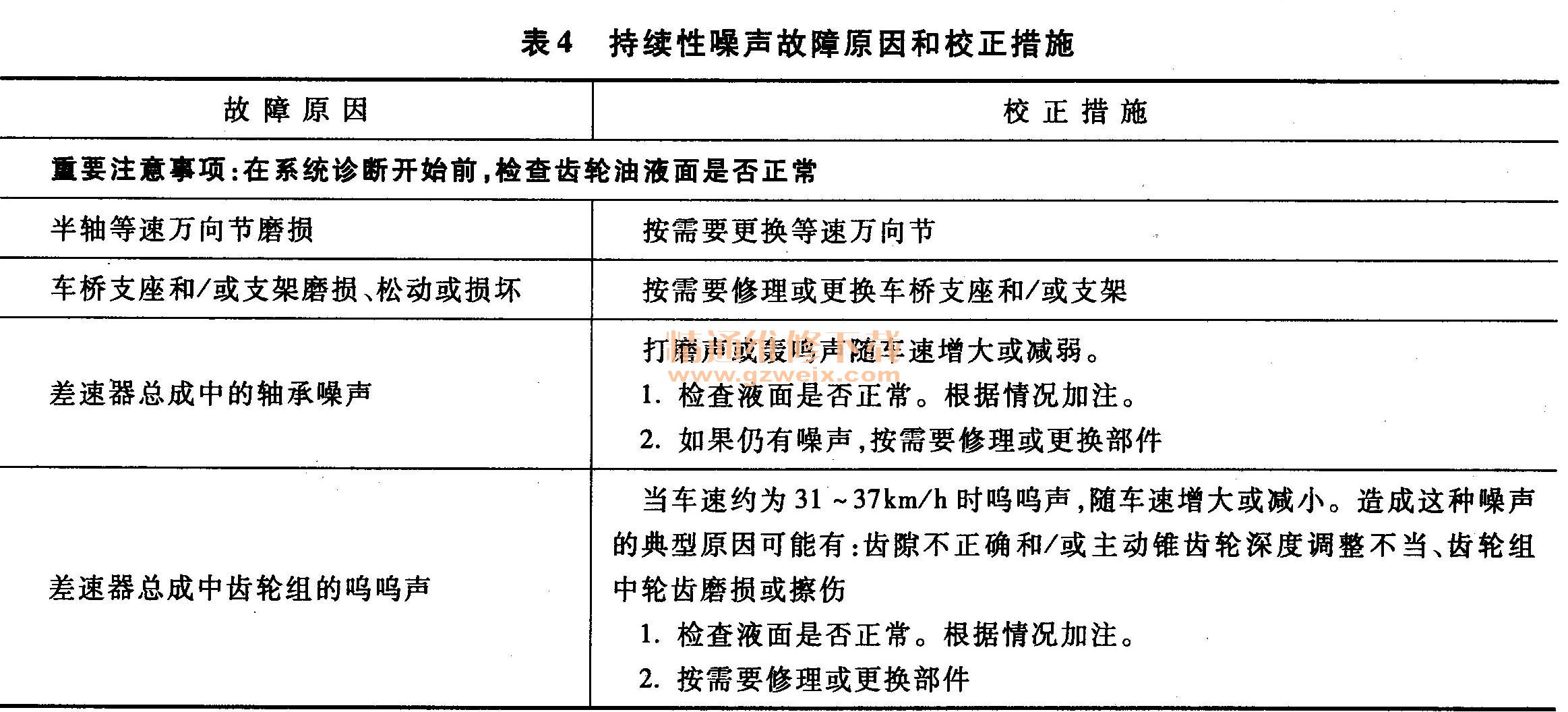

9)持续性噪声的故障原因和校正措施如表4所示。

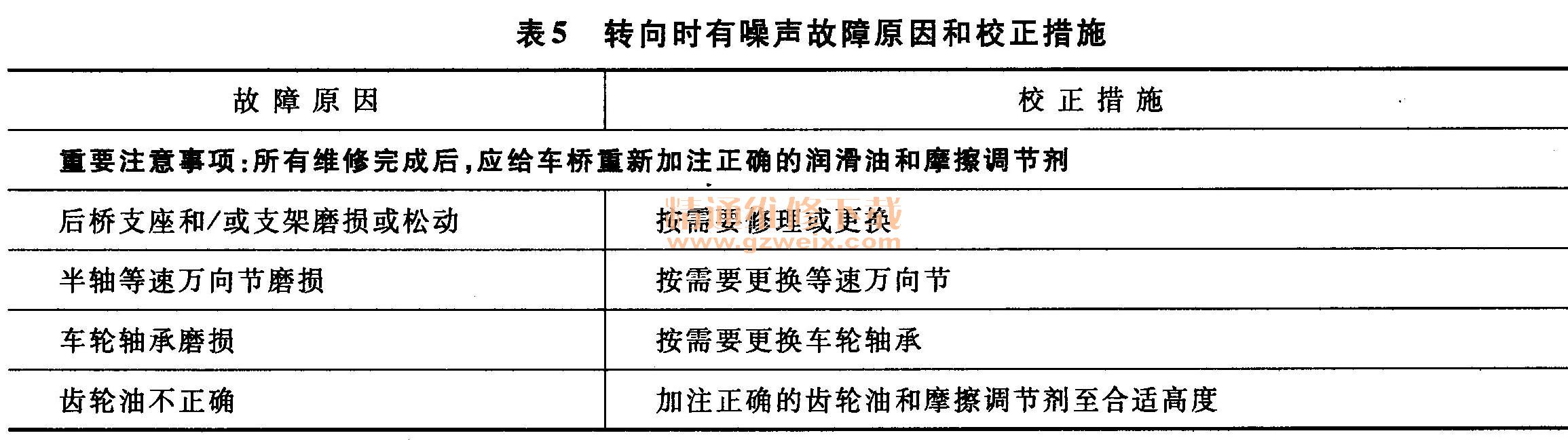

10)转向时有噪声,故障原因和校正措施如表5所示。

11)后桥润滑油泄漏诊断,故障原因和校正措施如表6所示。