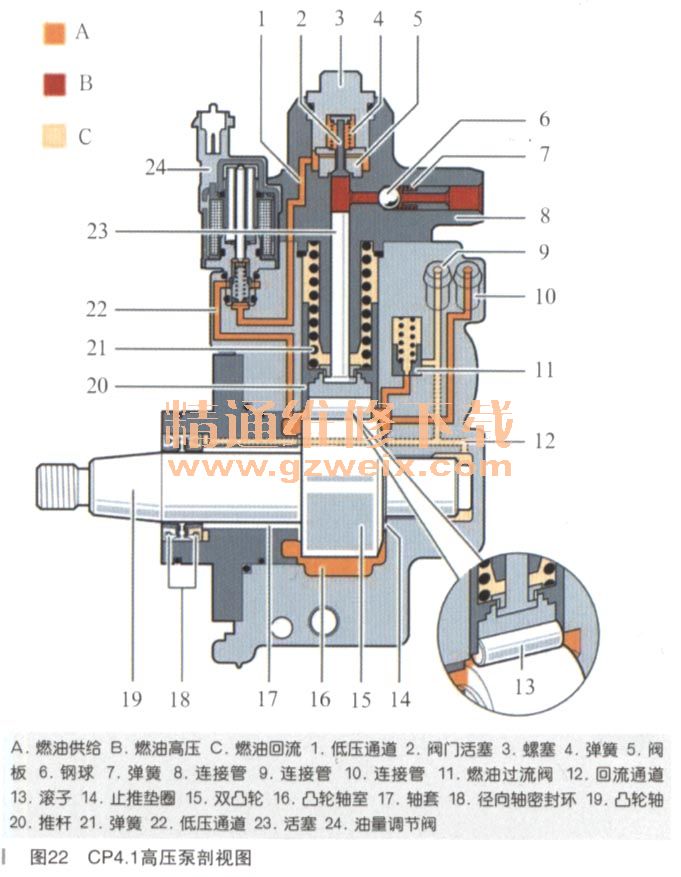

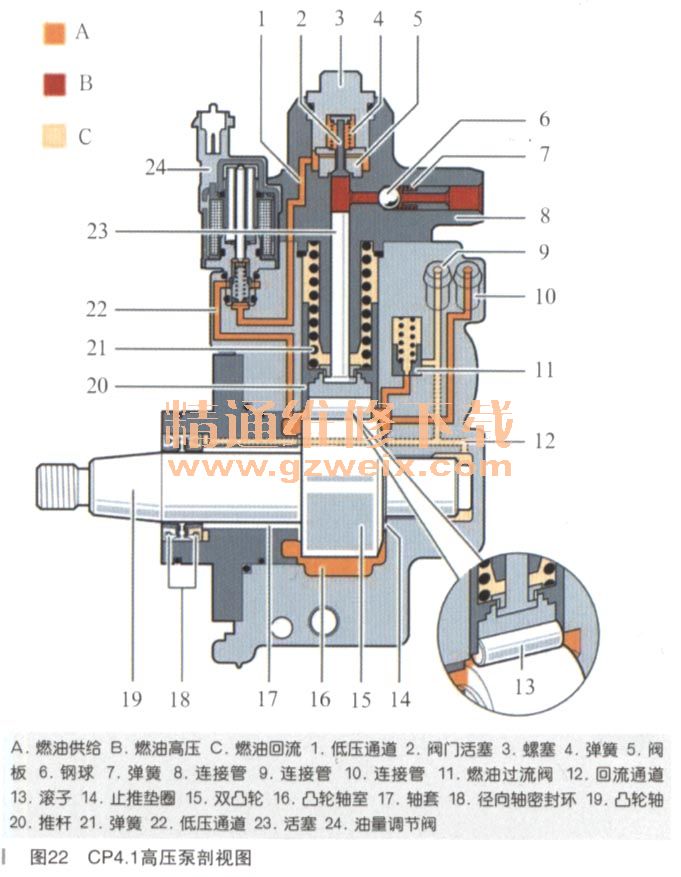

进行高压泵润滑时,燃油通过燃油供给管路的连接管经燃油过流阀进入偏心轴室内。燃油通过轴承部位,经回流通道流至连接管并进入燃油回流管路。燃油过流阀使过量输送的燃油经回流通道同样流至连接管并进入燃油回流管路。

燃油通过油量调节阀经低压通道和环形通道流至阀板。活塞在弹簧作用下通过推杆压到多边环上。弹簧力很大,可在所有运行状态下都使推杆靠在多边环上。

如果推杆和活塞在弹簧力作用下向下移动,则阀门活塞由燃油克服

弹簧作用力压开或由向下移动的活塞吸开。随后燃油便可进入缸内。活塞向上移动时,阀门重新关闭并形成压力。如果缸内的压力超过燃油高压,就会通过连接管将燃油输送至共轨。

(6)CP4功能

CP4的驱动功率比CP3降低了20%。

N47发动机使用CP4.1、CP4.1使用双凸轮进行输送,因此每次喷射时也会输送到共轨内。这样也可以减小压力波动,因为将燃油输送到共轨内的同时由此提供喷射所需燃油。

进行链条传动机构工作时,在N47发动机上必须相对曲轴进行高压泵定位。

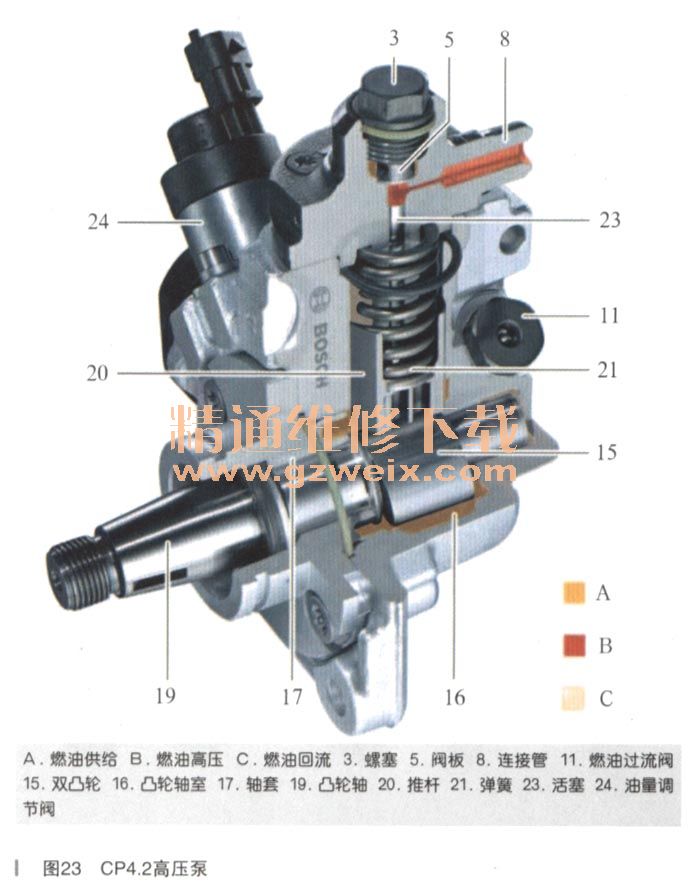

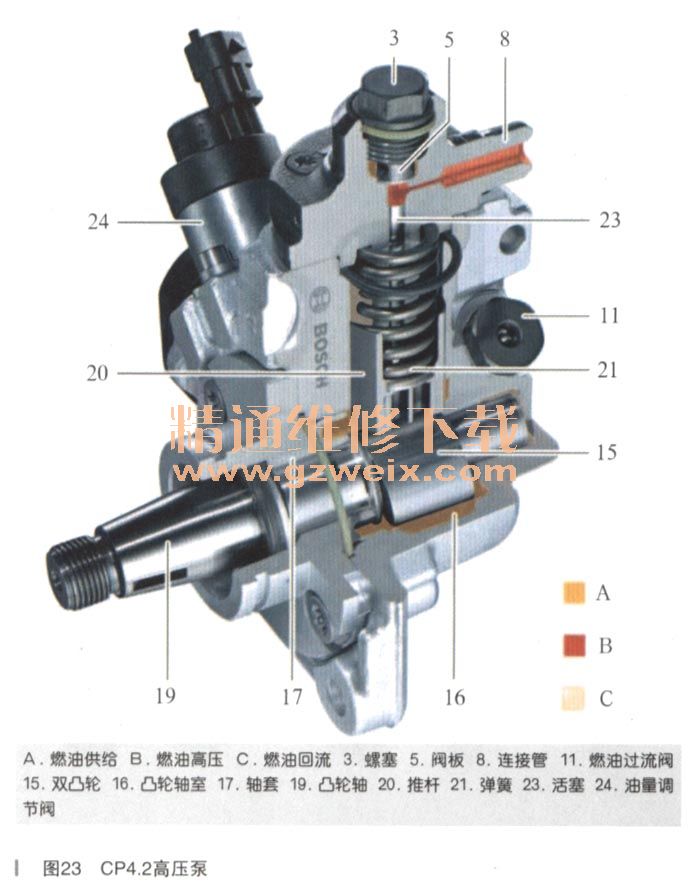

CP4.1是单活塞高压泵(如图22所示),而CP4.2是双活塞高压泵(如图23所示)。

进行高压泵润滑时,燃油通过燃油供给管路的连接管流入凸轮轴室内,燃油通过轴套,经回流通道流至连接管并进入燃油回流管路。

燃油过流阀使过量输送的燃油也输送至连接管并进入燃油回流管路。燃油从凸轮轴室通过低压通道输送至油量调节阀,在此以调节方式通过低压通道输送至阀板。活塞在弹簧作用下通过推杆和滚子压到双凸轮上。弹簧力很大,可在所有运行状态下都使推杆和滚子靠在双凸轮上。

如果在弹簧力作用下推杆和活塞向下移动,阀门活塞就会由燃油克服弹簧的作用力压开或由向下移动的活塞吸开。随后燃油便可进入缸内。

活塞向上移动时,阀门重新关闭并形成压力。如果缸内压力超过燃油高压,钢球就会克服弹簧的作用力和共轨压力压开。燃油可通过连接管输送至共轨。

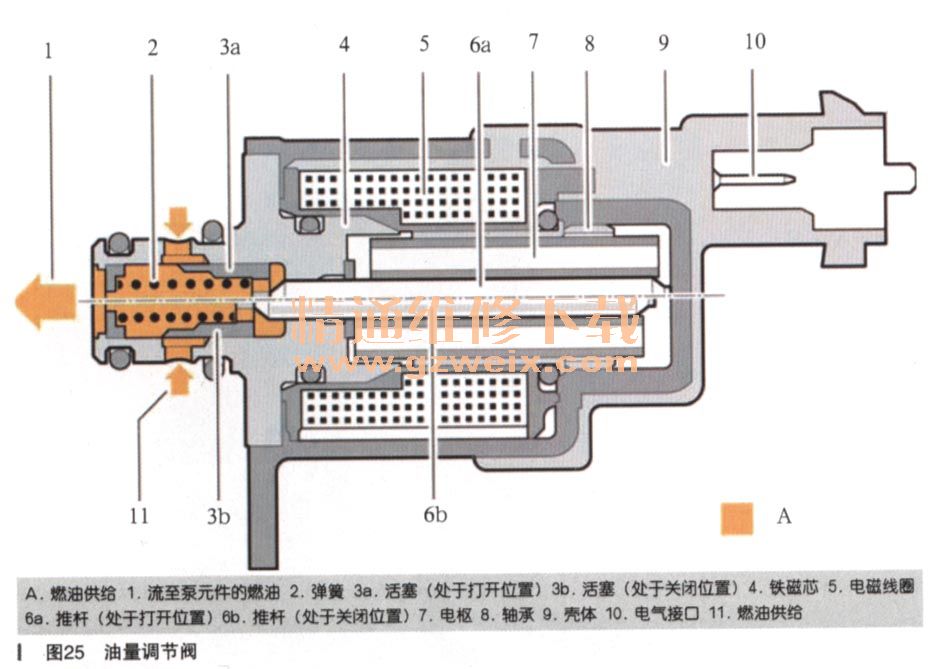

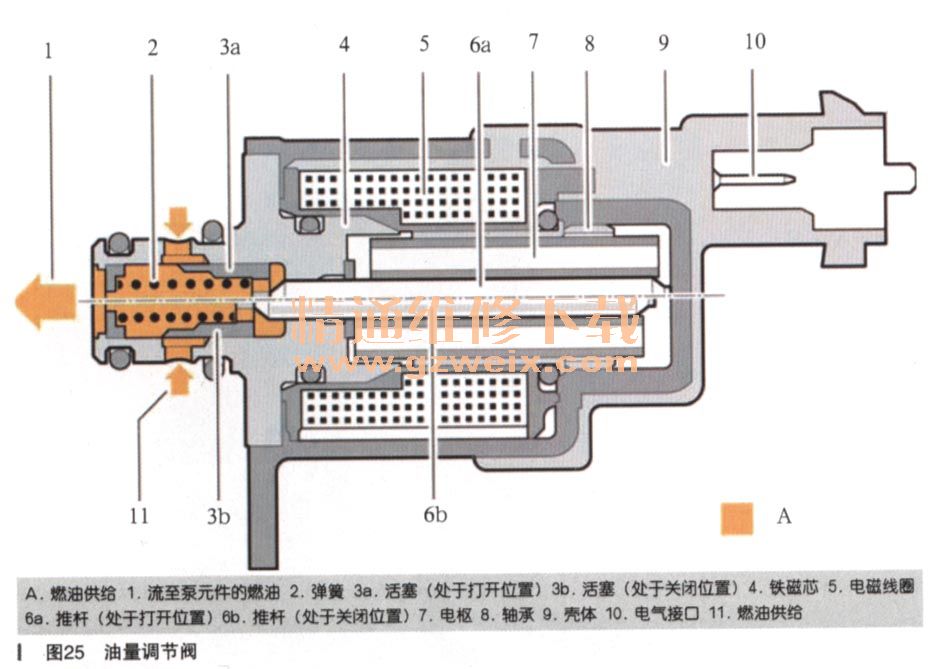

4.油量调节阀

油量调节阀安装在高压泵上,如图24所示。

(1)任务

自第二代共轨系统开始,通过在燃油供给侧进行输送量调节提高了效率。用于输送的燃油通过油量调节阀流入。通过油量调节阀可调节各泵活塞的供给量。因此只根据共轨内的需要输送产生高压所需的燃油量。燃油不会严重受热,因为只对所需燃油量施加了适当压力。

(2)功能

油量调节阀由DDE系统根据所计算燃油需求量以脉冲宽度调制方式进行控制。控制时通过磁力操纵的电枢移动推杆。推杆推移活塞。活塞由弹簧压向推杆。活袭拼良据其位置开通燃油供给管路。通过这种输送量调节可降低高压泵的功率需求。输送量仅用于产生根据特性曲线确定的共轨压力。

图25展示了处于关闭位置的活塞(3b)相关推杆(6b)。以及处于打开位置的活塞(3a)以及相关推杆(6a)。

5.共轨

共轨(高压蓄能器)是一个厚壁管,带有用于高压管路、共轨压力传感器、共轨压力调节阀和泄漏机油管路的接口,如图26所示。

(1)任务

共轨容积注有燃油,提供燃油用于喷射。最高200000kPa的燃油压力可实现燃油和共轨弹性作用,因此几乎可使喷射压力保持恒定。

此外还可减缓或补偿高压泵输送所产生的压力波动。

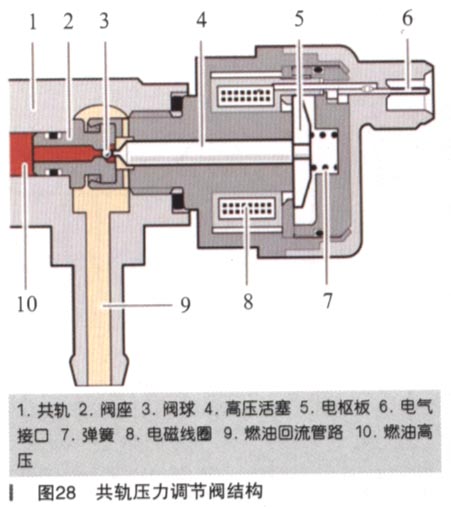

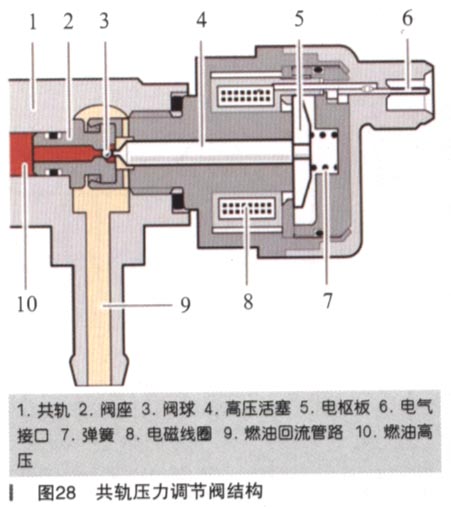

6.共轨压力调节阀

共轨压力调节阀安装在共轨上,如图27、图28所示。在第一代共轨系统中安装在高压泵上。

(1)任务

未通电时共轨压力调节阀将共轨内的压力调节为大约10000kPa。需要提高共轨内的压力时,就会控制共轨压力调节阀。根据控制情况(脉冲宽度)使作用力提高,从而将阀球压入阀座内。可通过高压泵提高共轨内的燃油压力。需要降低燃油压力时,就会改变控制信号(脉冲宽度)。阀球上的作用力减小,共轨内的压力可通过燃油回流通道降至调节值。

自第二代共轨系统开始,共轨压力调节阀只需在特定情况下进行这项工作。自第二代开始,通过油量调节阀调节共轨内的压力。这样主要降低了部分负荷区域的高压泵泵动作用,优化了效率和耗油量。其原因是,不再使最大燃油量承受高压且必须将过量输送的燃油排入回流通道内。压力提高会导致燃油变热,因此在第一代共轨系统中还需要通过一个燃油冷却器进行冷却。

上一页 [1] [2]